一、技術創新點

1、設備運轉可靠性高;標準化程度高;產量高;成本低;適應不同地區多種材料;節能利廢;

2、采用螺桿推進擠壓成型工藝,提高墻板密實度,從而改善墻板性能,預防板面開裂;

3、從物料配比、設備自重到螺桿送料絞刀的結構、尺寸、轉速、底徑錐度,再到振動裝置的振幅、頻率、激振力(excited force)等各種參數都經過反復試驗,論證,從而保證設備質量和產品質量;

5、與主機配套的各種輔助設備配備齊全,生產得心應手。

二、技術概況

目前國內墻板加工成型方式主要有兩類:一類為手工模具法和機械立模法;另一類為移動式螺旋擠出法和固定式螺旋擠出法。前者屬于模具成型工藝,后者屬于擠出成型工藝。

模具成型工藝任選快硬水泥、石膏、菱鎂材料為膠凝劑,輔以粉煤灰等填充材料生產,需用場地小,場地建設投資小。

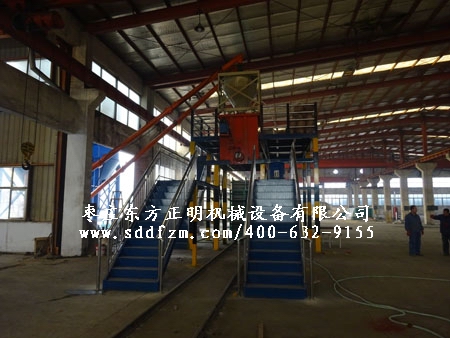

擠出法生產隔墻板以普通32.5#硅酸鹽水泥為膠凝劑,任選礦渣、工業灰渣、火山灰渣、粉煤灰、煤矸石、陶粒、陶砂、浮石、頁巖陶粒、爐渣等廢棄材料為骨料。連續擠壓成型,長線法作業生產,單擊日產量可高達500m2。擠出法生產場地建設投資較大,對場地平整度要求也較高。

三、設備優勢

ZM螺旋擠壓墻板機是通過主電機提供動力并傳遞至減速箱,帶動螺旋送料攪刀,按設定的旋向,將來自料斗的混合料不斷推送至成型腔,混合料在攪刀擠壓

和振動器連續激振的雙重作用下不斷被擠壓振實,攪刀推擠物料產生的反作用力推動成型機按設定的方向直線移動,實現長線作業,連續制板的功能。具有下述優

勢:

1、成型機系統:

(1)機體起落可根據客戶要求由手工、千斤頂升降改為全自動液壓升降,以提高工作效率;

(2)更新主電機和重新設計電機座,使主電機基本處于成型機對稱中心位置,以增加整機運行的穩定性;

(3)更新傳動箱的設計。調整邊刀轉速和旋向,實現墻板邊、心部位密度均勻,解決了國內成型機生產隔墻板普遍存在的“邊松”或“心松”現象;

(4)螺旋鉸刀采用不同內徑、提速、旋向,提高了螺桿供料的均勻度;

(5)鉸刀、邊模板、震動板、副筋溝、導料板等易損部位全部鑲焊硬質合金,增強其耐磨性,大大提高使用壽命;

(6)導料系統內置布筋專用通道及有利于鋼絲調直的張緊裝置,墻板上下面均可布預應力鋼筋,鋼筋直徑可達6mm;

(7)通過改變彈性原件受力狀態調整振幅,自行設計、更換振動器中不同規格尺寸的偏心塊調節激振力,實現振幅和激振力的{zj0}配合,要達墻板各處密實度均勻,表面平整。

(8)底架采用分體式設計,左、右大梁采用防震、防松式連接,安裝、調試及拆卸方便靈活,提高了整機運行穩定性。

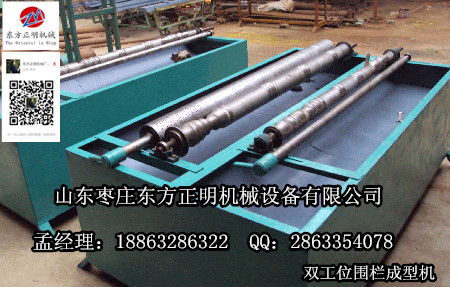

2、配套設備

除主機—成型機外,輕質墻板成套技術裝備中,還包括強制式混凝土攪拌機、粉碎機、電動切割鋸、拉料車、起板器、運板車等,其技術性能均具特色。其中強制式混凝土攪拌機采用大齒輪傳動自動供料,轉速快,拌料均勻,易操作,故障率低,使用壽命長。

四、技術參數

|

機 型

|

ZM-90

|

ZM-120

|

ZM-180

|

|

制板寬度(mm)

|

595±2

|

595±2

|

595±2

|

|

制板厚度(mm)

|

90±1

|

120±1

|

180±1

|

|

孔數孔徑(mm)

|

7孔×Φ58

|

5孔×Φ85

|

4孔×Φ110

|

|

制板速度(mm/min)

|

≥1400

|

≥1400

|

≥1400

|

|

主電機(kw)

|

Y112M-4

|

Y112M-4

|

Y132S-4

|

|

振動器(kw)

|

ZW5A-0.8

|

ZW5A-0.8

|

ZW10B-1.1

|

|

設備外形尺寸

(L×B×H)mm

|

2250×980×170

|

2250×980×730

|

2250×980×820

|

|

整機重量(kg)

|

1100

|

1300

|

2000

|

價提供配件。

|