|

滑動的承載力較大,大大提升了其工作的平穩性與耐沖擊、吸震性,現在仍有大部分機械設備采用其作為轉動的支撐,其軸瓦減膜層的材料主要是巴氏合金,相對而言,其對維修的技術要求較高,所需的周期長,一旦發生問題,將影響到整個機組運行,嚴重的情況下可能導致嚴重的事故,這就要求在實踐中重視對軸瓦的檢修與維護。

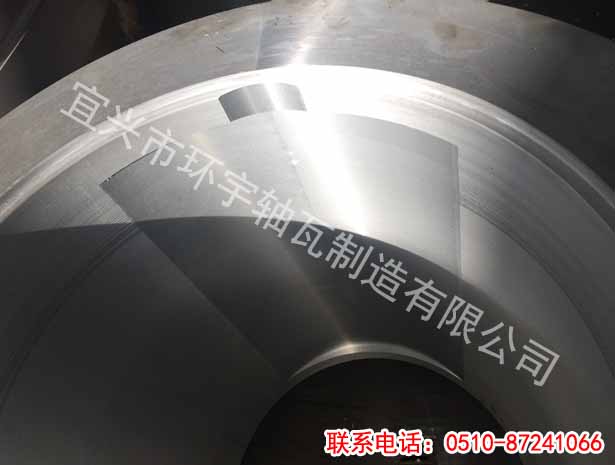

一、軸瓦檢修過程中容易產生的缺陷及其解決措施

與其他材質相比,巴氏合金打造的軸瓦具有較高耐磨性,磨合性與抗摩擦的能力; 在常溫下其存在足夠的強度; 同時具有良好的摩擦順應性; 加工工藝精湛,導熱性良好,熱膨脹系數較小,耐腐蝕能力好。經過實踐分析,我們發現造成巴氏合金軸瓦實效的主要原因就是磨損,磨損意外原因都可能導致軸瓦斷油燒斷,這就要求加強對其檢修,延長其使用壽命,但是在其檢修的過程中存在著一定的缺陷,對其檢修的工序進行分析,提出具有針對性的措施和建議。 ( 一) 澆筑過程中容易發生的缺陷以及預防的對策。在完成對軸瓦的澆筑后,存在著巴氏合金減磨層與軸承襯殼局部粘附不牢固澆注缺陷。造成其主要原因在于其準備工作不到位,軸承襯的清理不夠徹底,或者是掛錫不均勻,對于這一缺陷,必須要注意提前的準備,對軸承要進行徹底的清理,用堿水高溫烘煮徹底除油,烘干后,用ZnCl 飽和溶液乘熱刷洗,以便于軸承襯掛錫,軸承襯掛錫要盡量薄且均勻。 ( 二) 軸瓦合金表面存在著一定的缺陷。在其內部存在著一定的夾渣、氣孔或者是縮松孔等不足,合金的成分、澆筑的溫度與充填條件都會造成一定的影響,對于軋鋼設備的軸瓦而言,其鑄型與工藝相對簡單,其教主的質量主要由溫度決定,溫度與質量成正比,但是如果溫度過高則可能會產生氣孔、縮孔和縮松,因此,必須嚴格控制溫度,在保證其良好的充填能力前提下,合理選擇溫度。 ( 三) 軸瓦材料的粘著磨損及滑移變形。軋鋼機械設備的低速、重載、高負荷沖擊的工作特征,導致其在運轉過程中常會出現軸與軸瓦之間處于一種不wq的潤滑狀態,二者之間存在直接摩擦,接觸面的刮痕十分粗糙,在壓強大或者是塑性變形的情況下會產生晶粒位移,發生基體金屬粘著。這樣會產生剪切,合金材料的磨粒會向反方向轉動,時間長了會導致軸瓦上附著一層合金材料磨粒層,在一定程度上破壞了軸瓦原有的結構形狀,會產生不均勻的受力,也破壞了潤滑油的油膜,最終導致軸瓦發熱出現燒損。對此,必須保證其處于長期潤滑狀態,一旦發生變形,立即采取有效的措施進行彌補。 ( 四) 軸瓦刮研導致潤滑不良及其解決對策。軸瓦刮研的缺陷導致軸瓦之間無法形成良好的動壓油楔,在軸與軸瓦之間沒有形成良好的潤滑油膜,導致軸瓦運行中由于過熱而出現磨損,影響軋鋼機械設備的良好運行。因此,控制軸瓦的良好潤滑運行是保證軸瓦正常運轉及延長其使用周期的關鍵,那么軸瓦的正確、合理的刮研應從要使軸瓦承載均勻,受力面積適當,潤滑油楔入順利,易于形成良好的油膜方面加以實施。 二、檢修與維護的其他注意事項 在進行重型軋鋼機械設備的檢修與維護過程中,有一些細節需要格外地注意,其中主要包括以下幾個方面。 ( 一) 控制適當的間隙。只有保持間隙的合理縫隙才能保證其正常運行,所以,在完成軸瓦經研后,要對其縫隙進行調整,一般的滑動軸承,可以按照轉速的大小、承載的能力,選擇適當的間隙,同時,要保證兩側的間隙相等,軸承的間隙可通過壓鉛,塞尺和千分表的方法進行測量。在軸瓦刮研的時候,嚴格保證軸瓦各項之間的間隙,對于上下軸瓦的接觸面間加調整墊片,控制兩邊墊片的總厚度,墊片不能與軸發生任何的接觸,其與軸承內徑邊緣不能多于一毫米。 ( 二) 按照規定安裝軸瓦與軸承座。軸瓦與軸承座的結合面要控制接觸性能良好,控制接觸點的合理分布,如果用涂色法進行檢查,其必須大于整體面積的60%。 ( 三) 控制潤滑油的流量、油質的質量。這是保證軸瓦正常運行的必要條件,所以,相關人員要經常檢查潤滑油供油系統設備的良性運行,保證其良好的運行狀況。定期地檢查潤滑油油質,符合油質的使用需求,定期地進行更換,一旦發現問題,立即處理,保證設備良好的運行質量。 經過實踐,按照上述的方法將滑動軸承的主要部位進行檢修,發現大部分都存在上述提到的問題,經過檢修后,大部分可以恢復到正常運行的狀況,其方法與方式可以實現延長設備使用壽命的目的,值得推廣。 轉載自陳欣的《軋鋼機械設備軸瓦的檢修與維護》2011 |

| 【返回上一頁】 |

| 上一篇: |