實現質量的“知”、“控”、“管”、“謀”,為企業質量管理例會提供動態的平臺支撐

1. 企業質量管理面臨的挑戰

基于安必興多位資深顧問與在汽車行業、裝備制造業、航空、航天、航天、電子等行業的咨詢經歷,我們各行業質量管理現狀有了一個基本的了解。很多企業通過了GB/T19001質量管理體系、GB/T28000職業健康、安全管理體系、GB/T24001環境管理體系認證;產品檢查檢驗標準比較完善,檢驗標準比較系統且有效執行;在現有行業競爭日益激烈的市場背景下,我們有以下質量管理面的改進機會:

? (1)質量目標統計、分析方面:

-

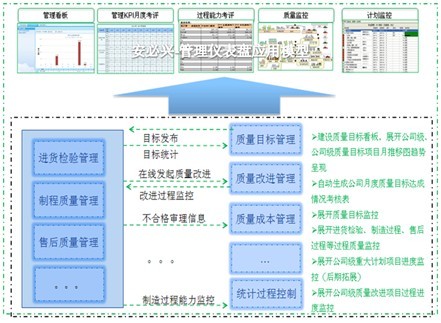

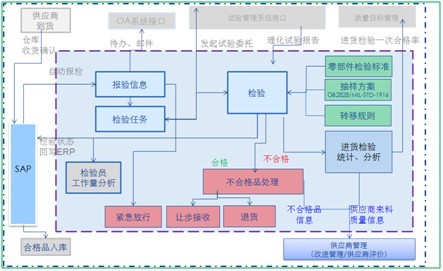

? 進料檢驗、供應商管理、制造過程、售后質量管理等數據多為紙面手工記錄分散在部門,質量數據信息共享難度大。 準確性及利用率都有待提高。

-

? ERP、PLM系統內均涉及質量信息,質量數據沒有得到系統整合,形成了“質量信息孤島”。

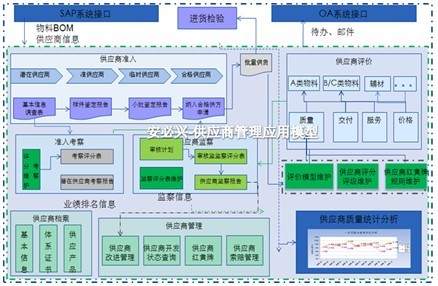

? (2)供應商管理方面:

-

? 目前供應商質量準入、評價及審核有展開管理,但目前對供應商的業績評價量化數據統計困難,缺少對供應商零部件總裝及售后返回件的質量狀況,無法全面體現供應商的實際質量水平;且供應商管理各項評價工作為每年年進行一次,評價周期有改善空間。并可提供多維度的供應商質量分析,同時是整個管理過程更規范、透明;

-

? 無法實現依托供應商管理數據展開供應商質量信息的查詢、統計及分析。

-

? 與供應商基本基于傳真、郵件和電話,工作效率和跟蹤管理有待改善。

-

? 供應商零部件在生產過程及售后環節的質量信息沒有系統的展開分析及統計。很難客觀、全面的體現供應商零部件質量水平。

-

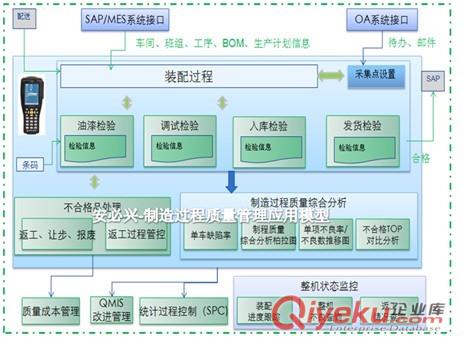

? 制造過程:

-

? 現有手工一次合格率等質量目標項目統計各類質量信息EXCEL管理,郵件傳遞,手工統計分析,工作量大,容易出錯。分散多人管理,隨人員流動易丟失。

-

? 現有“一次交檢合格率”定義的合理性有待優化;

-

? 目前不良項目沒有標準化,很難真正展開不良項目的分布分析,進而經常質量波動及損失的重復性問題容易被忽略。

-

? 現有成品檢驗返工管控wq依賴檢驗員控制,存在控制風險。

-

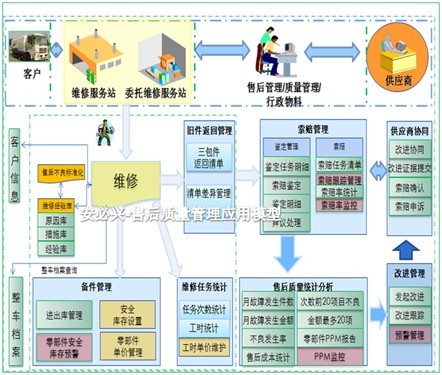

? 目前故障標準化沒有完成,很難實現售后維修的問題點分布等多維度分析。

-

? 售后質量管理:

-

? 售后質量信息后續的索賠鑒定、索賠管理、備件管理等都手工展開,在管理上對索賠率提升造成阻礙;

-

? 海量的售后產品質量及零部件質量信息無法直觀、快捷的形成改善輸入,為設計、工藝及生產提供改進機會。

-

? 整車檔案、追溯管理:

-

? 沒有建立整車檔案數據,原始車輛生產履歷還原渠道和手段有待建立,存在被騙保風險,同一客戶先后重復買車,舊車冒新車“騙保”等情況;也很難{gx}的查詢故障車輛裝配的零部件。同時無法快速確認是否為“非標件”、零部件編號等信息,對售后成本管控及效率提升造成影響。

-

? 隨著出廠整車的數量不斷累積,以后手工追溯查詢整車裝配零部件信息工作量將越來越大,即效率越發難以保證;

-

? 市場或制造過程質量異常時,如確定某批次零部件異常是想進行異常零部件的精準定位是否困難,存在漏失風險;

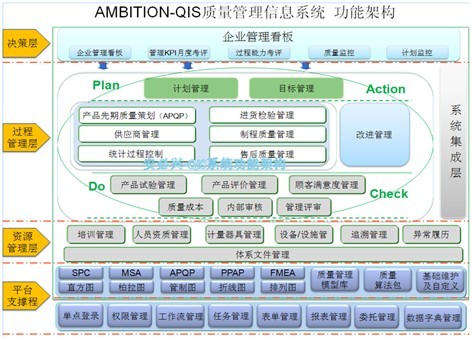

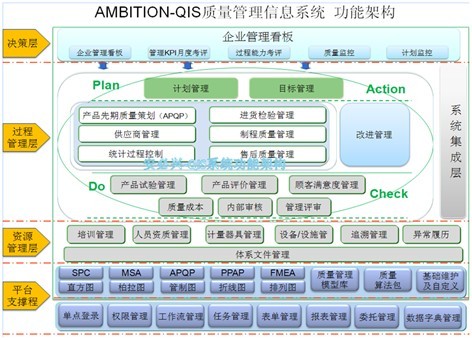

2. 廈門安必興QIS質量管理信息系統設計理念:

2.1 基于ISO9001/TS16949 PDCA持續改進機制

IS09001體系的PDCA持續改進機制,其模式可簡述如下:

-

? P--策劃:根據顧客的要求和組織的方針,為提供結果建立必要的目標和過程;

-

? D--實施:實施過程;

-

? C--檢查:根據方針、目標和產品要求,對過程和產品進行監視和測量,并報告結果;

-

? A--處置:采取措施,以持續改進過程業績。

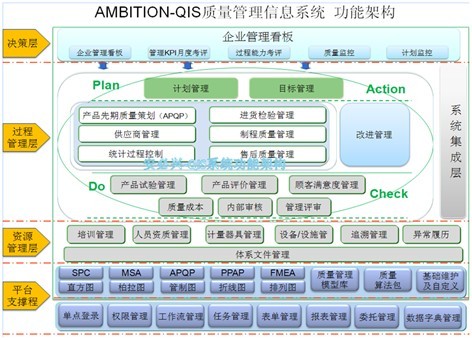

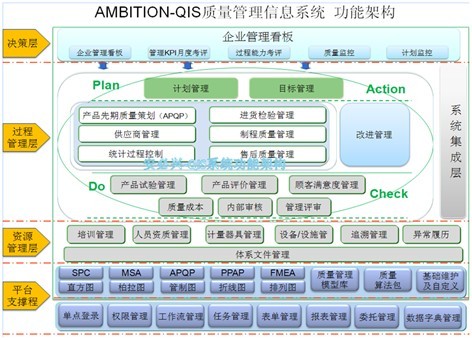

AMBITION-QIS系統設計時基于ISO9001體系業務過程及條款要求,展開業務過程功能梳理及產品化,并將ISO體系的PDCA模型持續改進機制融合到系統業務邏輯中,實現ISO體系持續改進機制的系統固化。

http://.