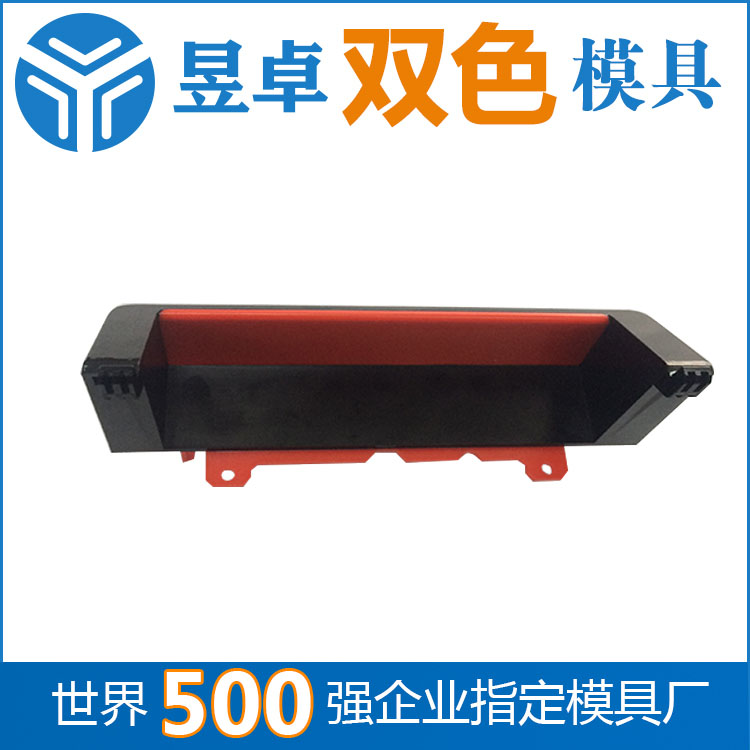

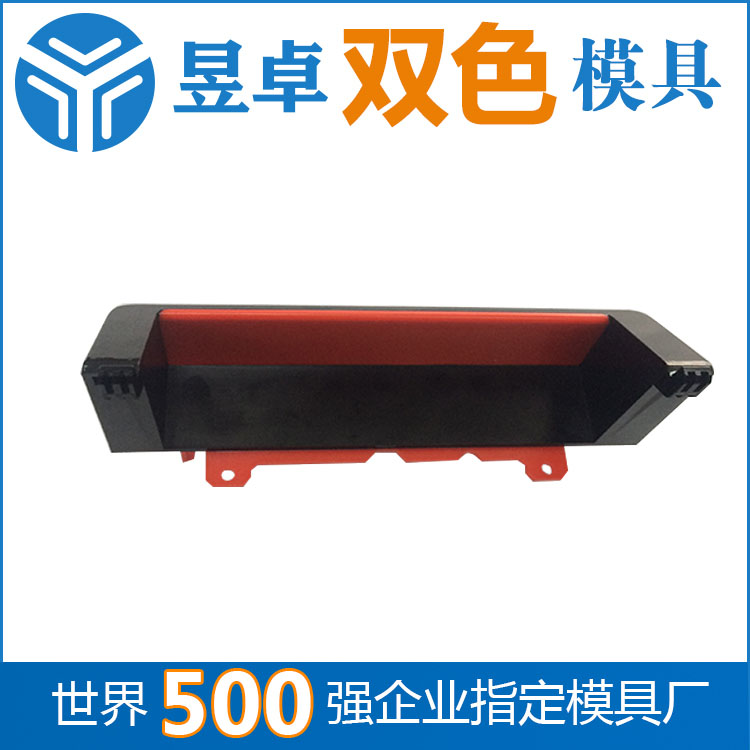

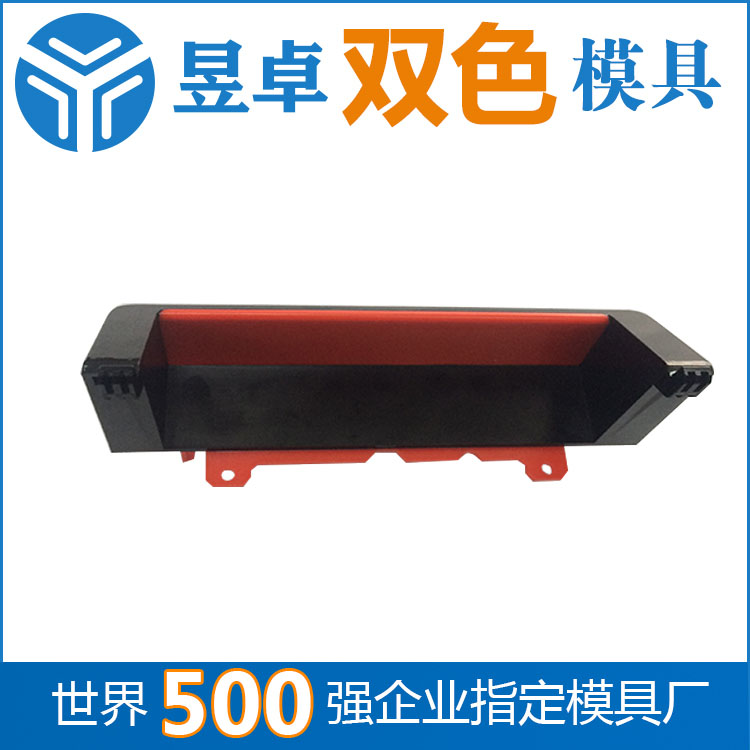

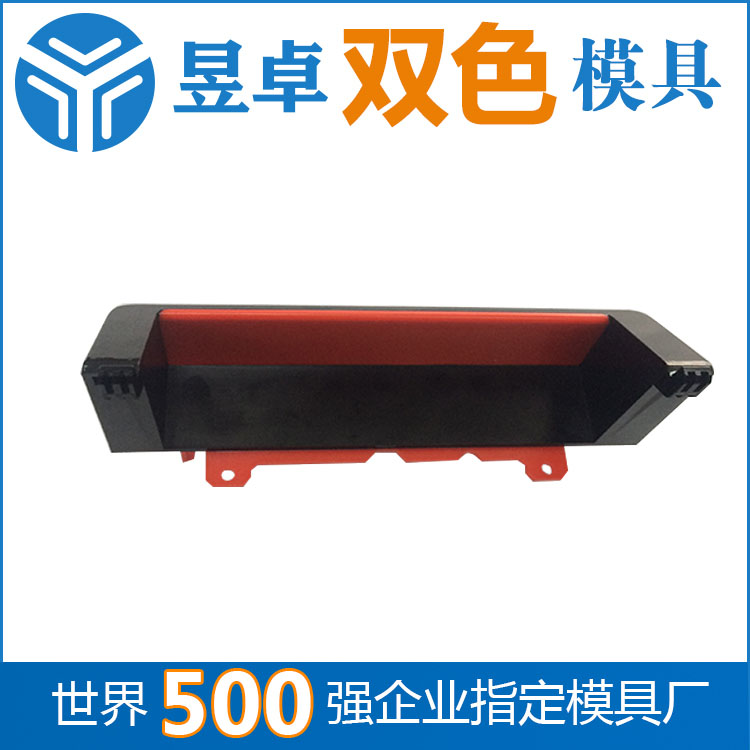

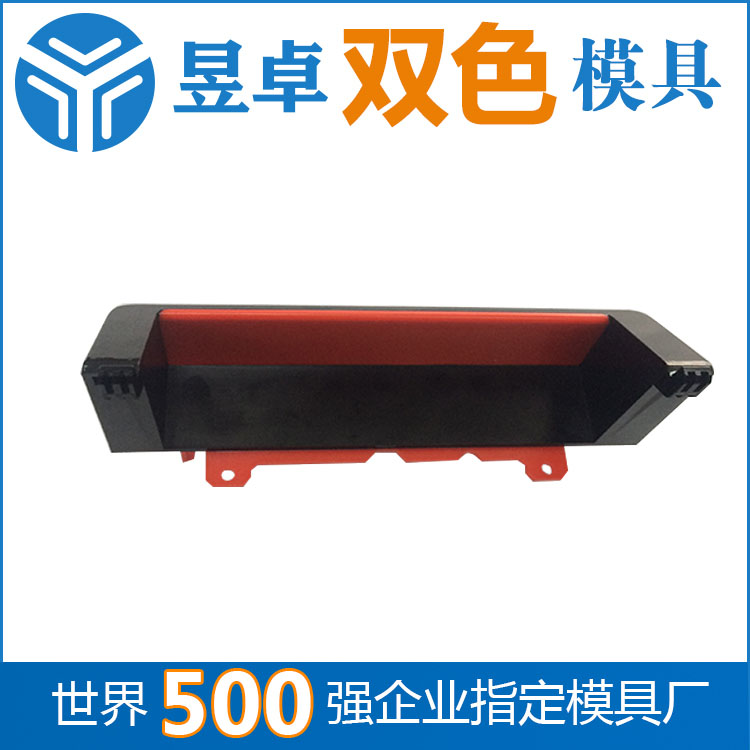

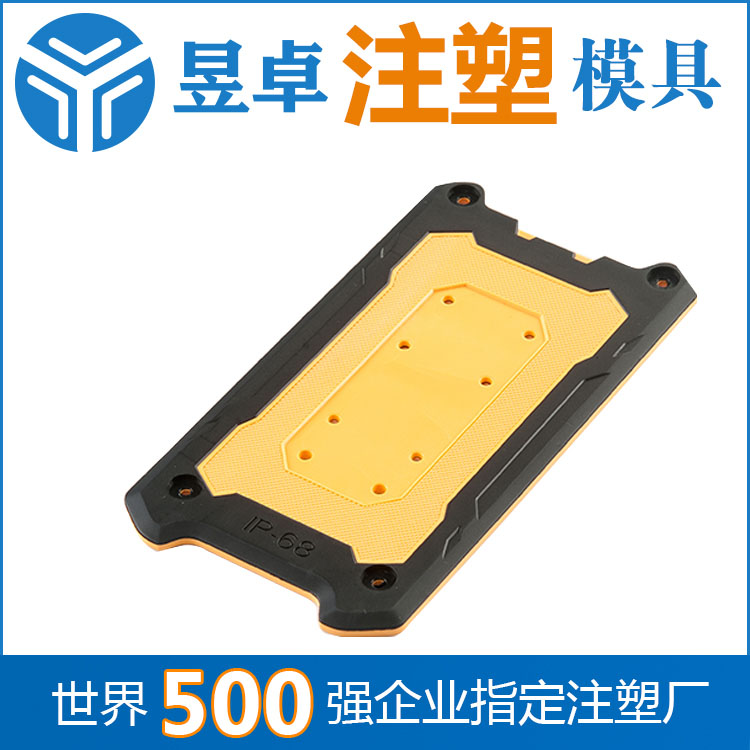

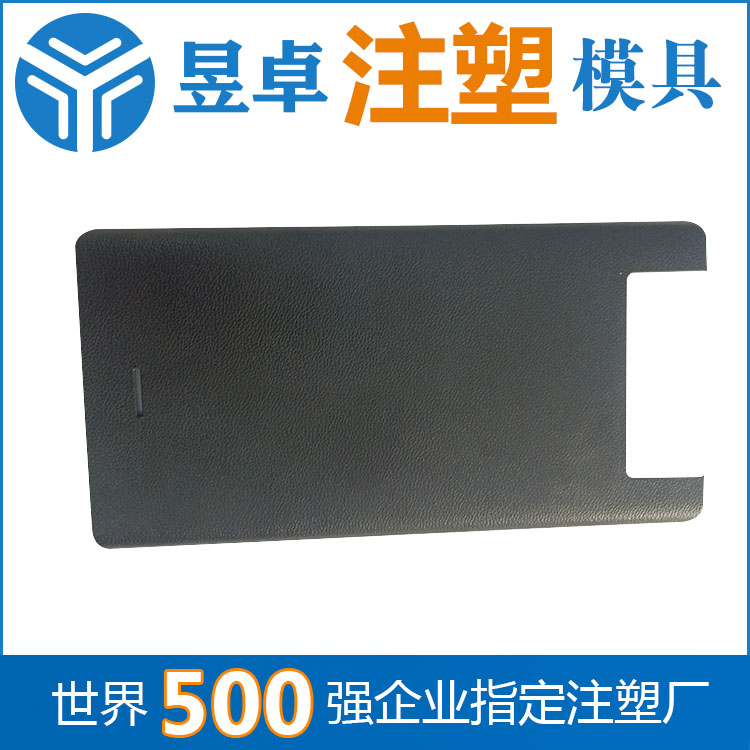

東莞市昱卓精密塑膠制品有限公司075523012758成立十幾年來一直專注于雙色注塑模具,06年初公司就對雙色模具有了提前規劃。以高薪聘請模具部長與模具設計部長,兩位都是雙色模具行業內的始創者。

10年來公司整體實力有了質的飛躍,現我司擁有雙色注塑機共19臺,其中250噸或以上的10臺,100噸以下的7臺;單色注塑機共25臺,其中250噸或以上的10臺,180噸以下的11臺。公司深知品質為生存之本,所以會對銅公,模仁等做全程三次元檢測。因為專注,所以專業。

現昱卓公司能為客戶提供的服務有:

一、單雙色模具設計與開發。

二、單雙色模具注塑。

三、三涂三烤全自動噴油線。

四、組裝包裝。

聯系人:楊經理

電話:13823126669

地址:東莞市大嶺山鎮大嶺村縱隊路93號

電話:400-8167-528

固話:0755-23012758

QQ:2975107904

網址:

郵箱:yanghua@

熱作模具的強韌化處理

為了使熱作模具獲得合理的性能和滿意的使用壽命,一方面要重視熱作模具加工材料的選擇,另一方面還應重視模具熱處理工藝的合理性和熱處理新工藝的開發。下面簡要介紹一些提高熱作模具使用壽命的熱處理新工藝以及熱作模具的熱處理實例。

一、熱作模具的高溫淬火

5CrNiM。和5CrMnM。鋼按常規工藝加熱淬火后,獲得片狀馬氏體和板條馬氏體的混合組織。將其淬火溫度分別提高到950℃和90090,可獲得以板條馬氏體為主的淬火組織,并提高鋼的淬透性,使模具具有高的強度、塑性和斷裂韌度。通過調整回火溫度(> 4509C高溫回火),可使鋼的沖擊韌度亦滿足要求。這對于防止熱鍛模過早脆斷、減緩磨損和熱疲勞是有益的。

含有較多鎢、鋁、鉻、釩的熱作模具鋼,若按常規工藝在100()一1100℃加熱淬火,實際上尚有許多合金元素未固溶于基體。過去一般認為提高淬火溫度將導致晶粒長大而降低鋼的沖擊韌度,但實踐證明,熱沖壓、熱擠壓和壓力機鍛造時,模具所受的沖擊載荷并不很大,遠小于錘鍛,所以鋼的沖擊韌度略有下降并不會引起早期斷裂。相反,采用高溫淬火后,鋼的強度、熱硬性、熱穩定性、。斷裂韌度、熱疲勞抗力均有明顯增加。在很多場合,3Cr2W8V鋼的淬火溫度由1050℃提高到115090(甚至12009C), 4Cr5MoSiV1鋼的淬火溫度由1030℃改為1130一1160℃后都可使熱作模具的使用壽命得到有效提高。

二、熱作模具的復合熱處理

1.復合強韌化處理(雙重淬火法)

復合強韌化處理是將模具的鍛熱淬火與最終熱處理淬火回火相結合的處理工藝,它是在模具毛坯停鍛后用高溫淬火及高溫回火取代原來的球化退火(預備熱處理),所以又稱雙重淬火法。經此復合處理后,鋼中碳化物細小且分布均勻,基本上xc了常規工藝難以xc的帶狀碳化物。例如,3Cr2W8V鋼經1200℃的鍛熱固溶淬火(將終鍛后的鍛件立即返回鍛造爐中加熱,到溫后油淬)后,可使以帶狀、網狀、鏈狀分布的各種合金碳化物充分溶人基體中,一次碳化物的大小可由50 -905m降至8一135m,碳化物級別不大于2級。經720-730℃高溫回火后,可獲得高度彌散析出的合金碳化物及高強韌性的索氏體組織。最終熱處理時可根據模具使用要求而采取常規淬火工藝或高溫淬火。3Cr3Mo3W2V, 5Cr4W5Mo2V鋼等皆可采用這種復合強韌化處理,對于克服模具早期斷裂失效,改善耐熱疲勞性等有明顯的作用;同時縮短了生產周期,節約了能源。

2.復合等溫處理

5CrNiMo, 5CrMnMo鋼按常規淬火時,為了防止變形開裂,出油溫度通常為15020090,僅略低于鋼的Ms點,此時注塑加工件的心部仍處于過冷奧氏體狀態。在隨后及時進行的回火過程中,這樣的心部組織有可能轉變為上貝氏體組織,使熱鍛模的韌性變差,使用壽命降低。針對這一問題,采用如圖3一所示的復合等溫處理可取得明顯效果。其方法是將注塑加工件先油淬至150℃左右(或在160一180℃硝鹽中分級淬火)之后,再轉人280一300℃硝鹽中等溫3 -5h后空冷。這樣處理后模具的表層組織為馬氏體與下貝氏體,心部組織為下貝氏體。{zh1}按所需硬度在規定的溫度下回火。

三、熱作模具熱處理實例

1. 4Cr5 MoSiVI鋼制汽車凸輪軸鍛模的熱處理

某載重汽車發動機凸輪軸鍛模,尺寸為950mm x 200mm x 160mm,模具型槽的尺寸公差和表面粗糙度等有較高要求,熱處理后的硬度要求為37一41 HRC。該鍛模在4OMN機械鍛壓機上使用,鍛件材料為45鋼,鍛造溫度為1220一1240度。

凸輪軸鍛模的加工工藝路線為:毛坯*機械加工*熱處理葉機械加工葉仿形銑削加工、加工型槽*修磨*檢驗。用5 CrNiM。鋼制的凸輪軸鍛模的平均使用壽命一般為8001)件左右,其主要失效形式是磨損。改用4Cr5 MoSiV 1鋼制造后,鍛模的平均壽命提高到1.1萬件,磨損和熱疲勞情況比5CrNiMo鋼模具有xzgs。模塊在大型高溫箱式電阻爐中加熱,在油中淬火,冷至150一200℃時出油。4Cr5MoSiV1鋼制模具在型槽較深時,使用中應特別注意鍛前預熱,以防止模具早期脆斷。

2. 3Cr2W8V鋼制大力鉗熱鍛模的淬火不回火處理

3Cr2W8V鋼模具通常在500-650℃的回火脆性區間回火,因而回火愈充分,韌性愈低,在服役初期往往出現脆性開裂。

根據試驗證明,3Cr2W8V鋼淬火態的斷裂韌度比回火態的高一倍;淬火態或低于400℃回火后的沖擊韌度高于500一650℃回火的沖擊韌度。因此,未經回火的模具或較低溫度回火的模具反而不易出現早期脆性開裂。例如,用擬60mm的3Cr2W8V鋼改鍛成的110mm x 110mm x 160mm的大力鉗模具,經球化退火和1150℃加熱、風冷、580℃回火三次的常規工藝處理后,硬度為45一47HRC,在摩擦壓力機上用以壓制擬0mm的45鋼鉗口時,易出現早期脆性開裂。改用1150℃加熱、風冷、不回火的工藝處理后,模具硬度為44一45 HRC,平均使用壽命可達1萬次以上,最終以磨損報廢。

應當指出的是,未經回火的3Cr2W8V鋼的抗磨損性和耐熱疲勞性遠低于回火的。所以,對抗磨損性能和耐熱疲勞性要求高的熱鍛模,不能不回火。

3. 3Cr2W8V鋼制壓鑄模的離子滲氮處理

為提高壓鑄模的耐蝕性、耐磨性、抗熱疲勞性和抗粘附性能,可采用離子滲氮的方法。

離子滲氮滲層的硬度分布曲線比較平穩,不易產生剝落和熱疲勞。但對形狀復雜的壓鑄模,難以獲得均勻的加熱和均勻的滲層,因此不宜采用離子滲氮的方法。

離子滲氮前,模具的預處理條件,對滲層質量和模具壽命有極大的影響。3Cr2W8V壓鑄模在滲氮前的預處理狀態,以淬火{zh0},調質次之,退火的效果最差。

經淬火或調質的壓鑄模,在離子滲氮后,可很大地提高脫模性和抗粘模能力。

離子滲氮溫度以450一520℃為宜,經處理6一9h后,滲氮層可達0.2一0. 3mma溫度過低,滲層過薄,溫度過高,則表層易出現疏松層并降低抗粘模能力。

離子滲氮的滲層厚度以0.2一0. 3mm為宜。磨損后的離子滲氮模,經修復和再次離子滲氮后,可重新投人使用,從而可極大地提高模具總的使用壽命。