玖德隆GR10塑膠跑道擠出機復合機組

產品特點:

1、數字化全線集中控制。

2、雙機共擠,無間隙粘合。

3、全真空覆帶式送進。

4、隨機擴口一次成型。

機器顏色:主機為:公司標色;電柜為:電腦色;防護罩:黃色

、擠出工藝:螺旋上料機2臺----不銹鋼料斗——JDL-180單螺桿擠出機------液壓板式換網器--——模具接口------不銹鋼料斗——-JDL-120單螺桿擠出機------液壓板式換網器-----模具接口---——擠出機模具—---—二輥壓光機—--—二輥模溫機-------托架冷卻------冷卻牽引------切邊裝置-------計米器------橫切系統-----單工位收卷機-----主機控制系統采用:人機界面PLC控制系統;帶遠程監控

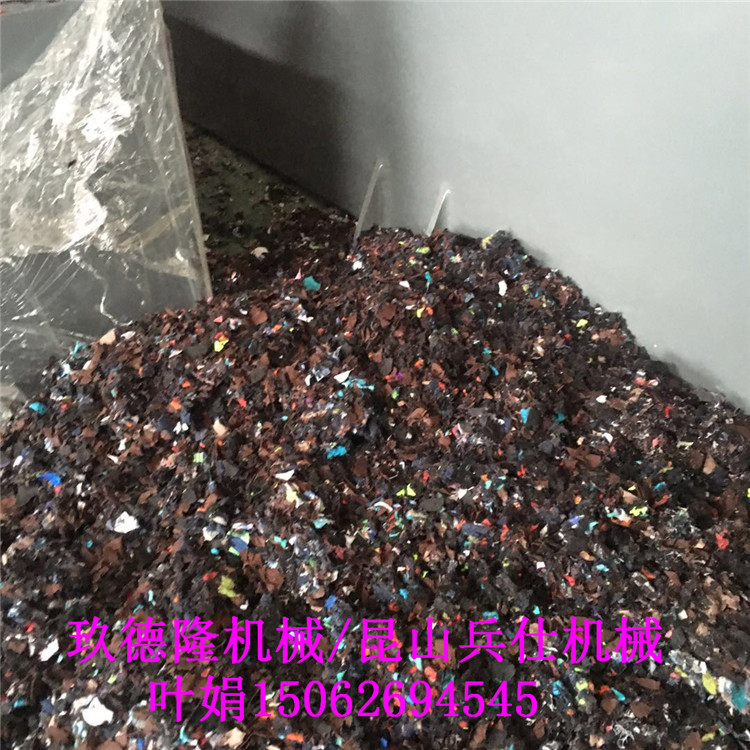

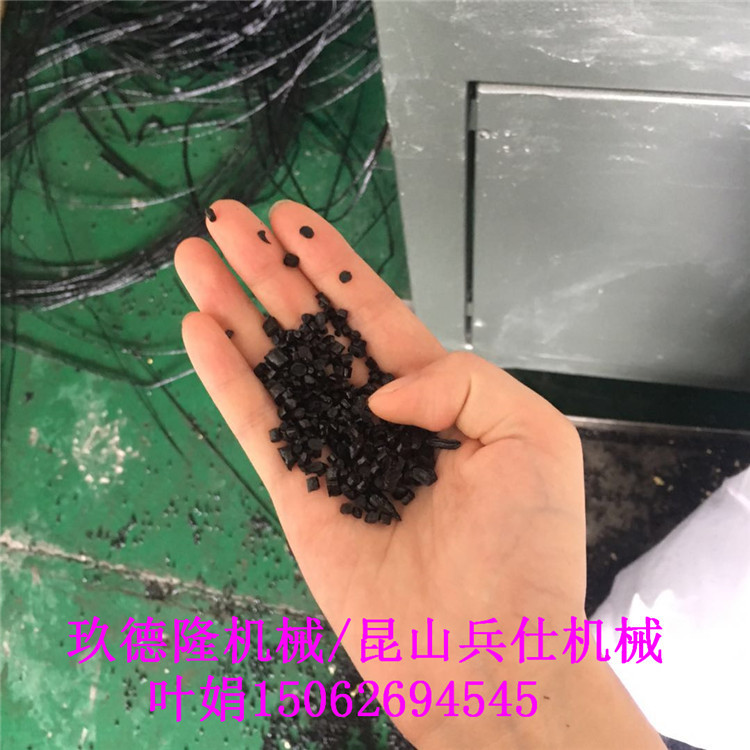

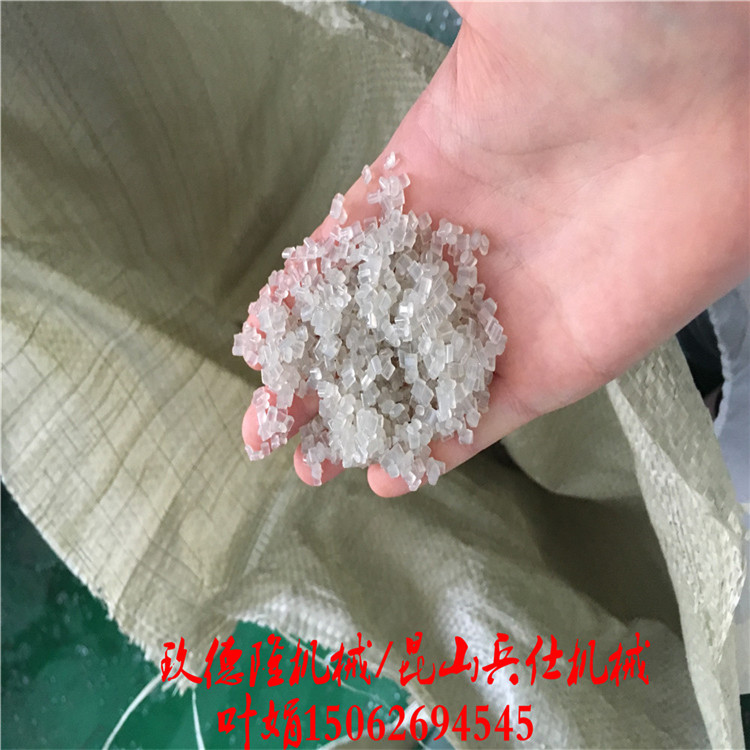

加工物料:TPV塑膠跑道,TPR,EPDM 等等

多機共擠的應用

多機共擠的應用

板片、片材,薄膜發展的起始階段也是單層擠出,十年前主要以3層為主,最近十年從3層、5層、7層,甚至更多層,一路不斷演變進步,產品應用領域以及使用要求,也在不斷拓寬。技術的進步,也就是維度的升級。

單層是起始的一維階段,成本低,市面上隨處可見;3—5—7層,技術要求增加,產品的屬性也隨著增加,如隔熱、隔氧、防紫外線等等;而隨著層數的不斷疊加,技術指標要求更高,產品應用領域趨于前端,如鋰電池隔離膜、汽車貼膜,你正在指尖閱讀的手機屏幕。

塑膠跑道

多層共擠擠出技術是一種傳統的擠出生產工藝。該工藝優勢是具有很高的加工精度,且能夠很大限度地發揮被加工材料的性能。特別是在加工高阻隔多層共擠方面,具有無可比擬的優勢。多層共擠技術特點和優多層共擠擠出技術是一種將兩種或兩種以上的不同材料利用2臺或2臺以上的擠出機通過一個多流道的復合模頭,匯合生產多層結構的復合板材或片材,并通過急冷輥成型的技術。多層共擠擠出技術也是傳統的生產跑道的擠出生產工藝。采用這種方法可生產各種不同材料的制品,且具有很高的加工精度,尤其是在加工半結晶熱塑性塑料時,這種加工方法能夠充分地發揮被加工材料的性能,同時又能保持特定的尺寸精度。所制得的制品具有優良的光物理能和厚薄均勻度,并且由于采用急冷輥可以獲得很高的生產速度,并改善制品的形態結構。

眾所周知,終端制品提升是果,技術升級才是因。產品升級自始至終都離不開新材料的研發、各種不同材料之間的互補(性能互補以及融合),擠出機以及模頭等裝備的精準把控。例如層結構有很多種不同的組合,實際效果也不一樣,比如說中間有尼龍(PA),PA和PP表面是不相容的,在PA兩側要增加粘合劑原料,使得二者粘合在一起,這里面就有很多技巧。

雙層多層共擠有些是對稱的雙層多層共擠,還有非對稱的共擠,如三明治的層結構A/B/A/B,或者是A/B/A,A/B/A,國外已經超過了10層,目前國內更多的是7層以下,主要是食品包裝領域,如隔氧、無菌等。光學薄膜已經實現了上百層,甚至上千層倍增技術的疊加。

玖德隆GR10塑膠跑道擠出機復合機組

一加一大于二的挑戰

從各種不同的原料塑化熔融,到最終制品的成功輸出,多層共擠絕不是單純1+1=2組合,期間各種原材料的特性、溫度、粘度在加工過程中都有很大的區別,如何讓原料在不同層結構中和諧共生,并達成一加一遠遠大于二2的效果,結果怎樣去實現它,對玖德隆來講是挑戰更是我們的優勢。

擠出機螺桿的設計、模頭,冷卻輥筒,收卷各個環節都要協同合作,在充分了解客戶的生產需求基礎上,通過把每一層結構擠出的比例,產品的比例,換算到每一套擠出機螺桿的擠出量,尋求更合適的組合。

因為擠出機的螺桿在不同的轉速條件下,塑化條件,穩定性也是有所不同的,必須在每一臺擠出機螺桿設計以及比例要求等方面找到更合適的數據組合。

另外模頭以及熔體輸送管道,是整個生產線中的核心技術之一,這也是我們基本擅長的技術。尤其雙層共擠,根據客戶提供的物料,進行材料加工特性的分析,什么樣的加工條件下,對流變進行分析,再通過模頭結構的優化進行設計,比如說兩種物料特性加工工藝溫度相差溫度40℃以上的,通常多層共擠分配器是無法實現的,我們通過模內多流道的結構來實現。

模內多流道的模頭,可以設計成獨立的分配,層與層之間有隔熱裝置,相互之間把影響降至吻合值,能夠使生產穩定,對于復合的均勻性有了保障。