玻璃熔窯,指玻璃制造中用于熔制玻璃配合料的熱工設備。將按玻璃成分配好的粉料和摻加的熟料(碎玻璃)在窯內高溫熔化、澄清并形成符合成型要求的玻璃液。玻璃制造有5000年歷史,以木柴、在泥罐中熔融玻璃配合料的制造方法延續了很長時間。1867年德國西門子兄弟建造了連續式燃煤池窯。1945年后,玻璃熔窯迅速發展。

池窯

窯膛包含一耐火材料砌筑的熔池,配合料投入窯池內熔化。池窯有間歇式和連續式兩種。間歇式池窯又稱日池窯,一般較小,熔池面積僅幾平方米。熔制過程完成后,從取料口取料,大多采用手工或半機械成型。適用于生產特種玻璃。絕大多數池窯屬于連續式(圖2連續式池窯結構示意),各個熔制階段在窯的不同部位進行。各部位的溫度制度是穩定的。配合料由投料口投入,在熔化部經歷熔化和玻璃液澄清、均化的行進過程,轉入冷卻部進一步均化和冷卻,繼而進入成型部{zh1}均化(包括玻璃液溫度均化)和穩定供料溫度。由于池窯靠近底部玻璃液溫度低而呈滯流狀態,因此窯池玻璃液總容量大于作業玻璃量,連續作業的加料量與成型量保持平衡。熔化好的玻璃液采用連續機械化成型。池窯的規模以熔化部面積(m□)表示。生產瓶罐玻璃的大型池窯熔化部面積達150m□以上,生產能力通常可達到300~400t/24h,熔化率可達2.5~3t/24h□m□。連續式池窯容量大,相對散失熱少,熱效率明顯高于坩堝窯,適于大批量{gx}率的連續性生產。

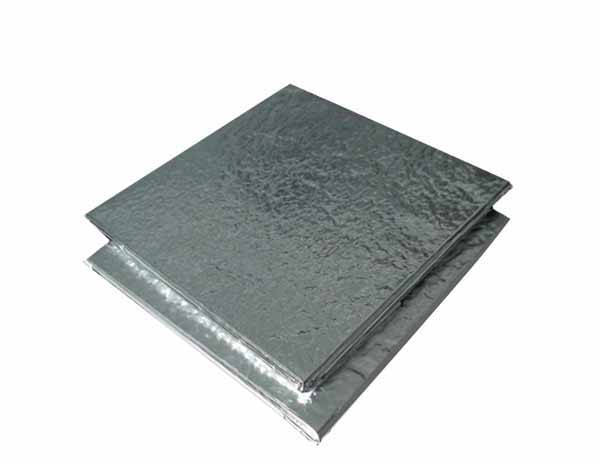

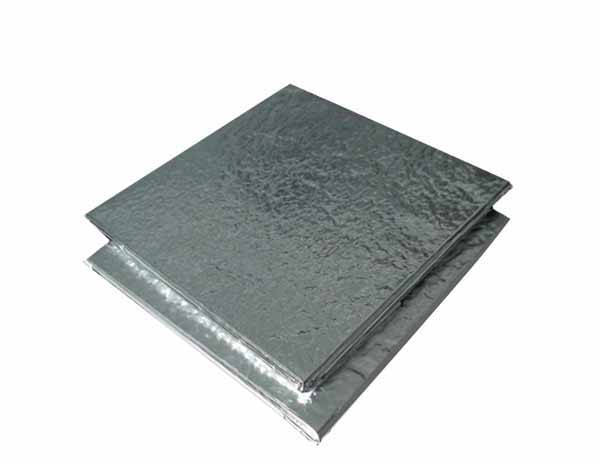

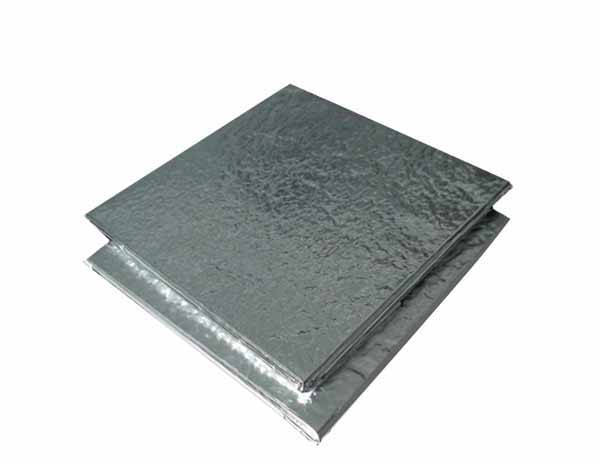

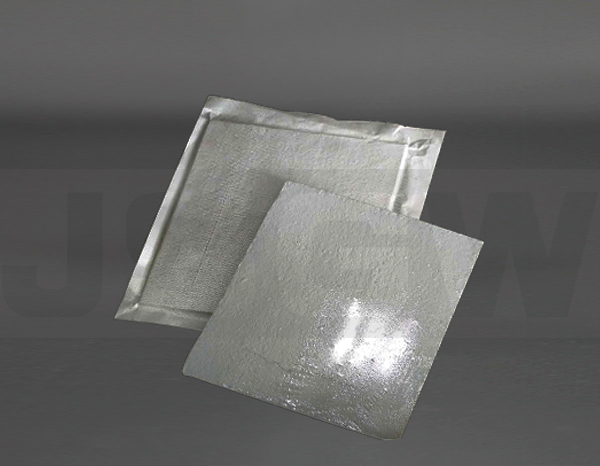

產品描述

金石納米絕熱板采用導熱系數極低的輕質無機納米SiO2和陶瓷纖維作為原材料,以反射率較高的鋁箔為底層材料,采用單層復合結構經過連續涂布符合壓制烘烤工藝形成,其導熱系數比靜止的空氣還要小,保溫性能比傳統保溫材料要好4~6倍左右,是迄今為止性能很好保溫隔熱材料。

納米絕熱板具有超低導熱系數,與使用傳統隔熱保溫材料相比能極大的節約能源,以管徑為150mm。溫度為600度的管道為例,在使用厚度僅為傳統礦物棉三分之一厚度時,每米管道每年節約1400度電,總長為1000米的管道每年節約能源約140萬度電。

特性及功能

耐高溫性-長期使用溫度400~1000度左右

導熱系數-低于常規絕熱材料2~10倍,800度時僅為0.052w/m.k

耐用程度-可做絕熱體{yj}層,使用壽命5~10年以上

安全環保-純無極材料組合,良好的熱穩定性,無任何有害物質釋放

經濟分析-價格低于國外同類產品的50%,比常規材料節能10~30%

環保-加熱時不產生煙霧和異味,皮膚接觸后不會發癢

納米微孔隔熱材料適合哪些應用場合?

該材料是已知的性能{zh0}的高溫絕熱材料,適合應用在對保溫、節能要求較高的場合,或者對隔熱材料的使用厚度有限制的場合。例如:鋼鐵冶金設備(鋼包、中間包);陶瓷爐窯(輥道窯、隧道窯);玻璃爐窯(熔化爐、鋼化爐、流槽);鋁行業(熔化爐、保溫爐、澆包);化工設備(裂解爐、高溫管道);電器產品(黑匣子、測溫儀、蓄熱電暖器)等行業領域。