目前,對(duì)于電池缺陷檢測(cè)的傳統(tǒng)方法是人工測(cè)量和判斷。機(jī)器視覺的檢測(cè)系統(tǒng)可以克服人工檢測(cè)的缺點(diǎn),如電池檢測(cè)結(jié)果受檢測(cè)人員主觀意愿、情緒、視覺疲勞等人為因素的影響,從而使檢測(cè)結(jié)果標(biāo)準(zhǔn)、可量化,提高整個(gè)生產(chǎn)系統(tǒng)的自動(dòng)化程度;既節(jié)約了人力成本,也避免人為統(tǒng)計(jì)數(shù)據(jù)所帶來的錯(cuò)誤。其中,如何突出缺陷、提取有用信息是視覺處理難點(diǎn)所在。

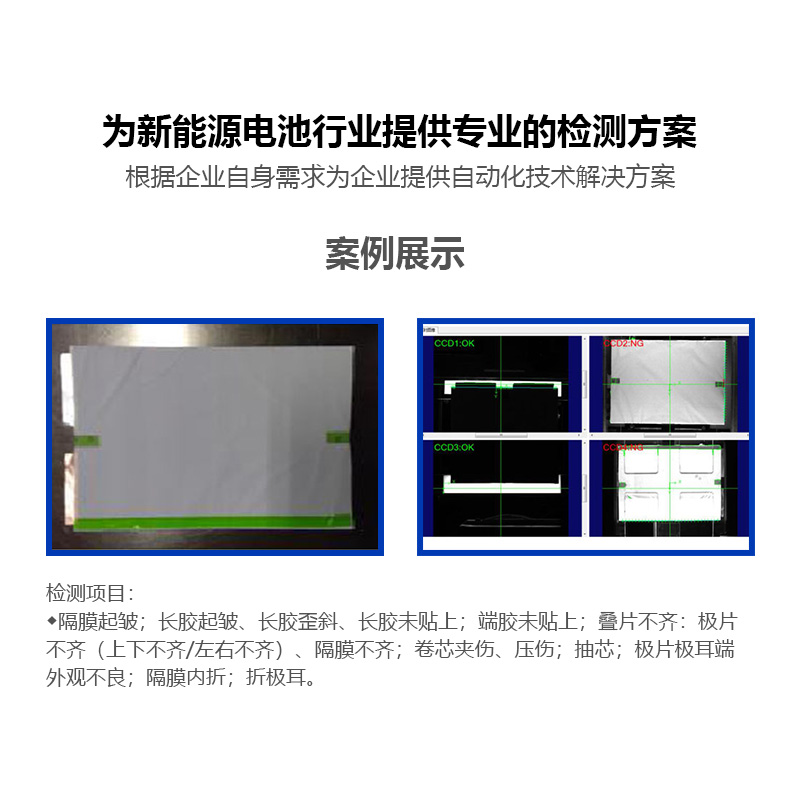

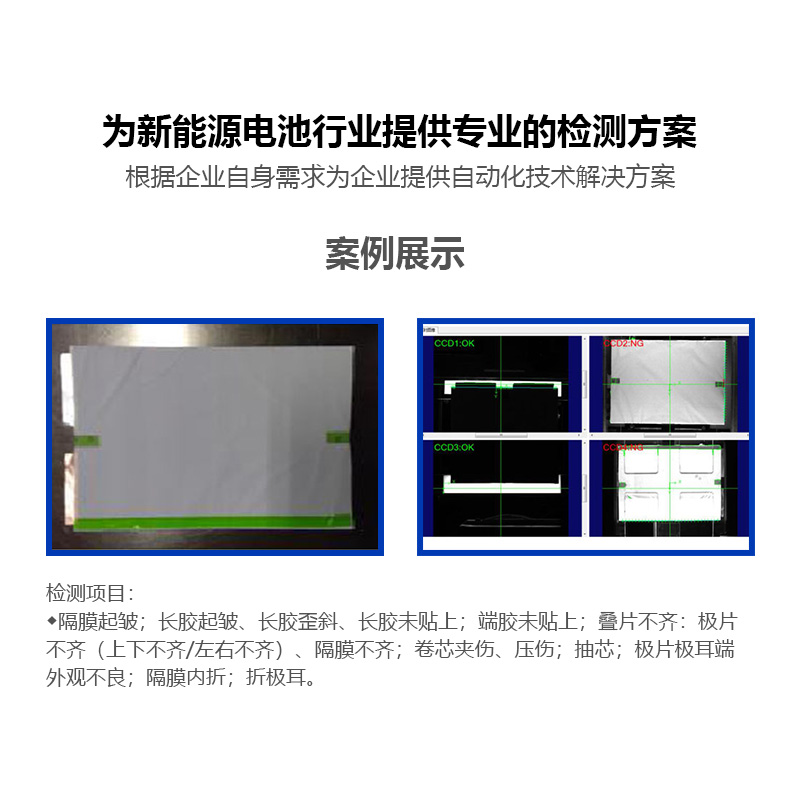

鋰電池在生產(chǎn)過程中會(huì)產(chǎn)生一些表面損傷,如劃痕、凸點(diǎn)等,對(duì)電池的安全性構(gòu)成了嚴(yán)重的威脅。相應(yīng)的外觀檢測(cè),特別是終檢直接決定著電池產(chǎn)品的品質(zhì)。今天小編和大家分享CCD電池疊片外觀檢測(cè),本系統(tǒng)專門針對(duì)電池疊片后檢測(cè)電池包尺寸及外觀缺陷的機(jī)器視覺系統(tǒng),檢測(cè)功能項(xiàng)目包括:

1、隔膜起皺外;

2、長(zhǎng)膠起皺、長(zhǎng)膠歪斜、長(zhǎng)膠未貼上;

3、端膠未貼上;

4、疊片不齊:極片不齊(上下不齊/左右不齊)、隔膜不齊;

5、卷芯夾傷、壓傷;

6、抽芯;

7、極片極耳端外觀不良;

8、隔膜內(nèi)折;

9、折極耳。

本檢測(cè)系統(tǒng)是與生產(chǎn)現(xiàn)場(chǎng)拉線配合使用,但是又是相對(duì)獨(dú)立的檢測(cè)工位,目前在電池生產(chǎn)工藝制成中,電池極片與隔膜疊片制成電芯,進(jìn)入輸送線,每個(gè)電池包都放入相應(yīng)的治具中,再由人工從治具中拿出進(jìn)行雙面外觀缺陷檢測(cè)。

電池外觀缺陷視覺檢測(cè)方式:

●通過4套面陣相機(jī)、鏡頭、光源等檢測(cè)環(huán)境實(shí)現(xiàn)檢測(cè)。

●通過2套線陣相機(jī)、鏡頭、光源等檢測(cè)環(huán)境實(shí)現(xiàn)檢測(cè)。(安裝方式與面陣相機(jī)檢測(cè)不同)

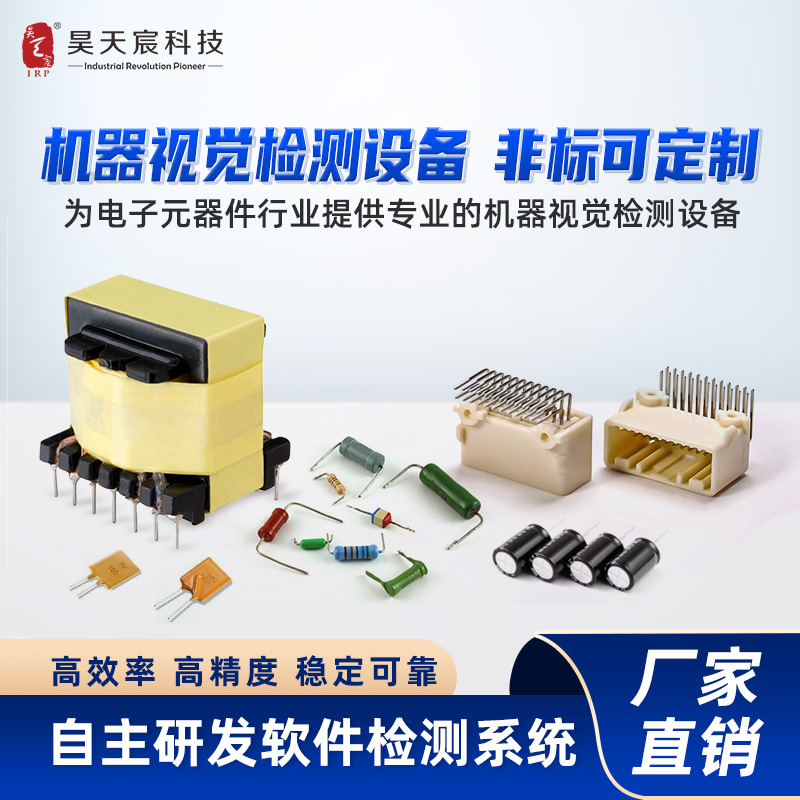

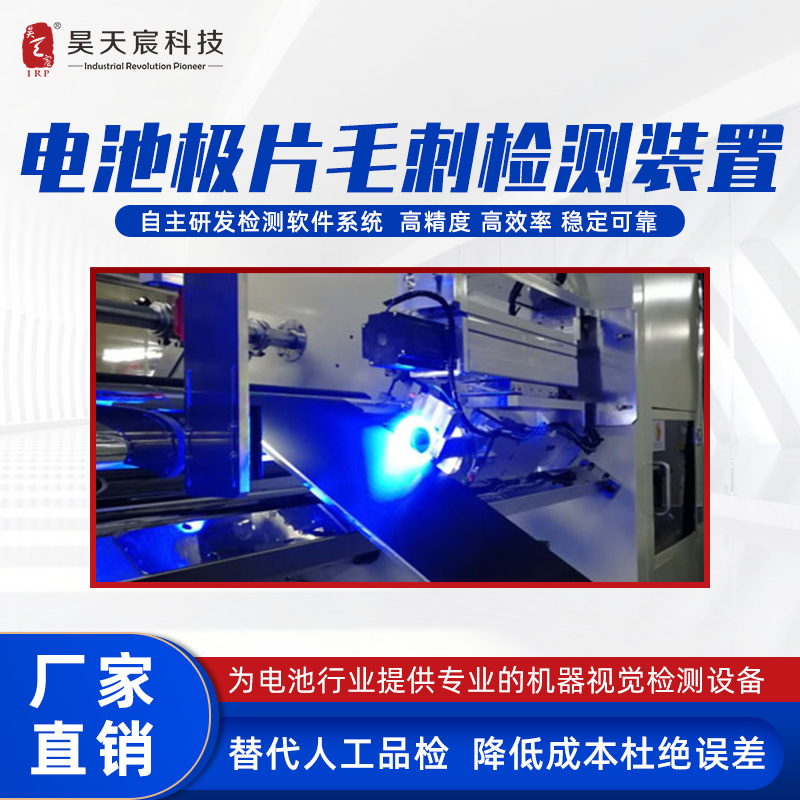

動(dòng)力電池檢測(cè)一般檢測(cè)什么項(xiàng)目,鋰電池外觀檢測(cè)中視覺系統(tǒng)的應(yīng)用,一般有電池極片寬度檢測(cè)、電池極片毛刺檢測(cè)、電池包尺寸及外觀缺陷檢測(cè)、電芯測(cè)厚及外觀檢測(cè)、雙頭出極耳電池貼側(cè)膠檢測(cè)、電芯拘束盤壓力測(cè)試檢測(cè)等等。

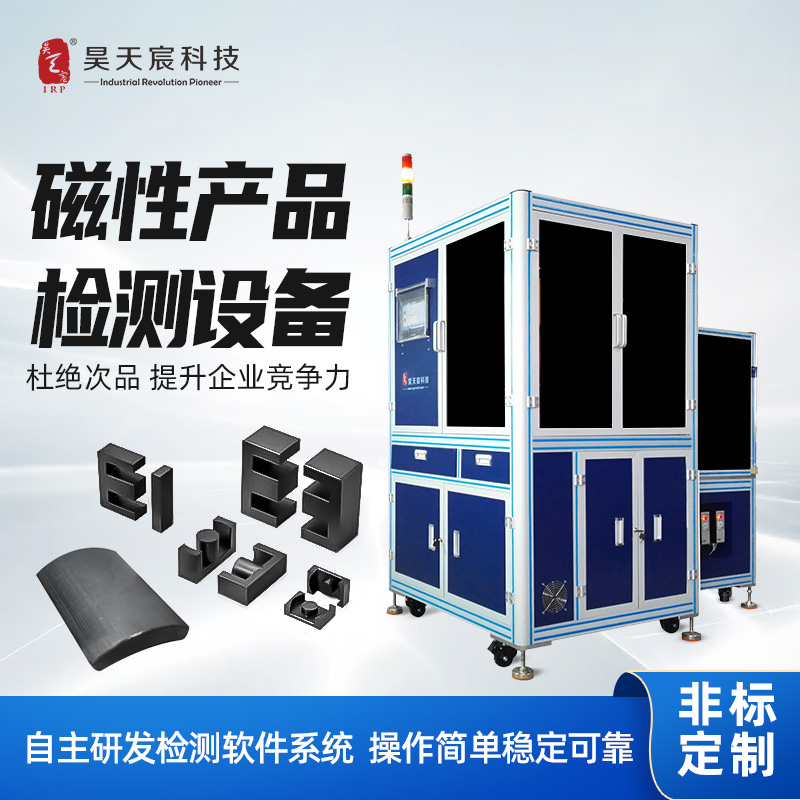

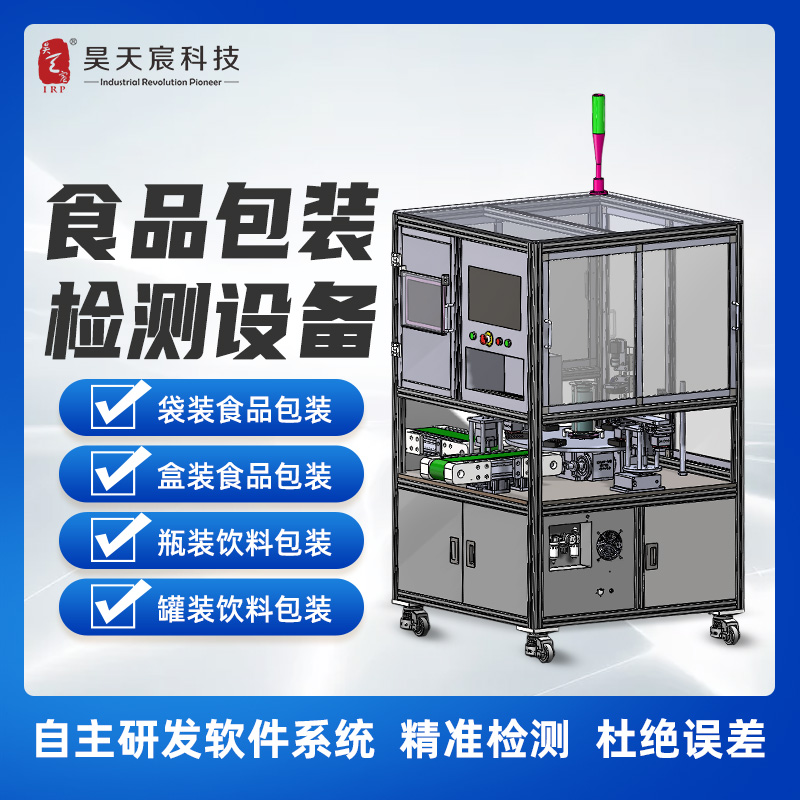

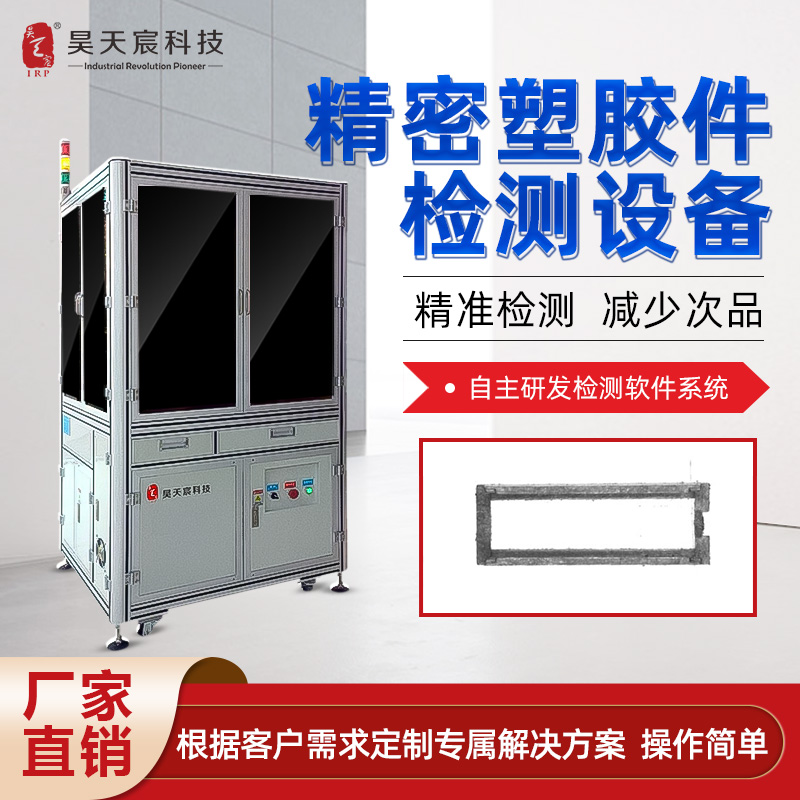

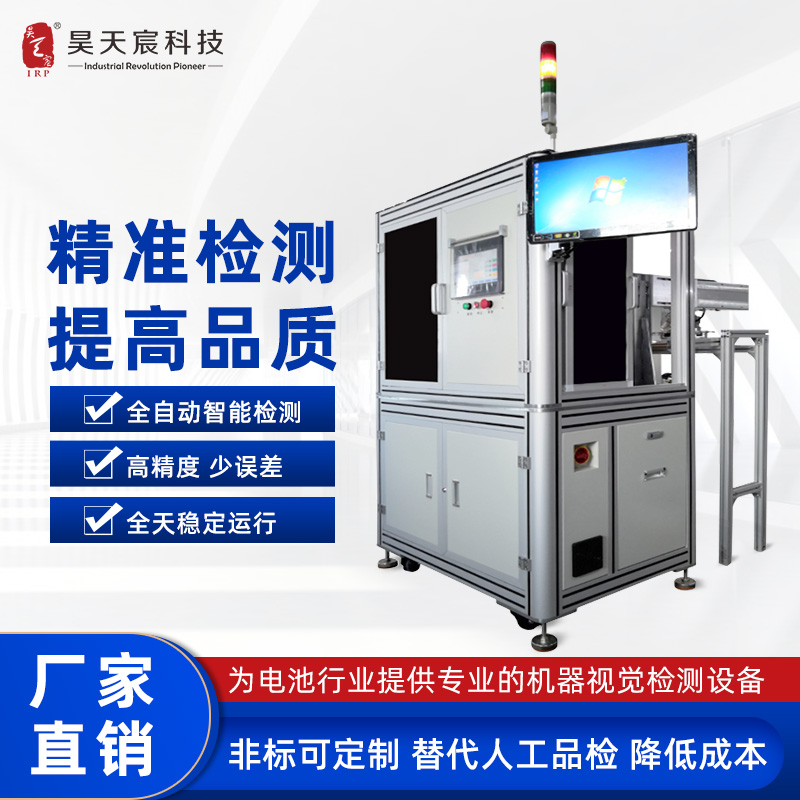

深圳市昊天宸科技有限公司是一家集研發(fā)、專屬定制及銷售為一體的高新科技企業(yè),生產(chǎn)線設(shè)備升級(jí)改造方案提供商。自成立以來,公司就一直專注于機(jī)器視覺檢測(cè)領(lǐng)域,自主研發(fā)生產(chǎn)機(jī)器視覺檢測(cè)設(shè)備、視覺檢測(cè)自動(dòng)化設(shè)備、機(jī)器視覺外觀檢測(cè)設(shè)備、光學(xué)自動(dòng)化檢測(cè)設(shè)備、CCD視覺檢測(cè)設(shè)備、光學(xué)篩選機(jī)、機(jī)器視覺檢測(cè)系統(tǒng),同時(shí)提供定制化機(jī)器視覺檢測(cè)解決方案,為各大企業(yè)廠家提供非標(biāo)自動(dòng)化檢測(cè)設(shè)備,針對(duì)新能源電池、PCB線路板、精密部件、電子元器件等領(lǐng)域產(chǎn)品的尺寸測(cè)量、外觀缺陷、字符識(shí)別等方面進(jìn)行自動(dòng)化檢測(cè),幫助客戶提高生產(chǎn)效率,提高產(chǎn)品質(zhì)量,降低人工成本,增強(qiáng)市場(chǎng)競(jìng)爭(zhēng)力。