超級電容一般殼體厚度都要求達到1.0MM一下,主流廠家目前根據電池容量不同殼體材料厚度以0.6MM和0.8MM兩種為主。焊接方式主要為側焊和頂焊,其中側焊的主要好處是對電芯內部的影響較小,飛濺物不會輕易進入殼蓋內側。由于焊接后可能會導致凸起,這對后續工藝的裝配會有些微影響,因此側焊工藝對激光器的穩定性、材料的潔凈度和頂蓋與殼體的配合間隙有比較高的要求。而頂焊工藝由于焊接在一個面上,可采用振鏡式掃描焊接方式,但對前工序入殼及定位要求很高,對設備的自動化要求高。

目前鋁殼電池占整個動力電池的多數。鋁材的激光焊接難度較大,會面臨焊痕表面凸起、氣孔、炸火、內部氣泡問題等等。表面凸起、氣泡、內部氣泡是激光焊接的致命傷,很多應用由于這些原因不得不停止或者想辦法規避。很多電池廠家在研發初期都會為此大傷腦筋,究其原因,主要是采用的光纖芯徑過小或者激光能量設置過高導致。引起炸火(飛濺)的因素也很多,如材料的清潔度、材料本身的純度、材料的特性等,而起決定性作用的則是激光器的穩定性。在動力電池焊接當中,焊接工藝技術人員會根據客戶的電池材料、形狀、厚度、拉力要求等選擇合適的激光器和焊接工藝參數,包括焊接速度、波形、峰值、焊接傾斜角度等來設置合理的焊接工藝參數,已***最終的焊接效果滿足動力電池廠家的要求。

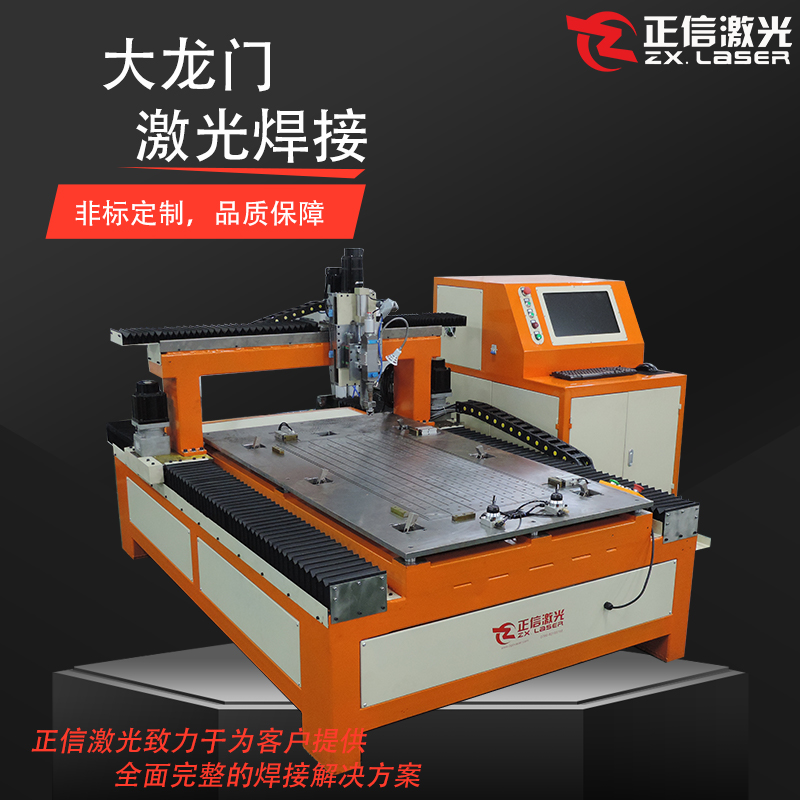

東莞正信激光專注于激光焊接工藝研發和激光焊接設備制造銷售,致力于為客戶提供全面完整的激光焊接全套應用解決方案,研發出一款針對動力電池的激光焊接設備,根據客戶產品量身定做非標自動化激光焊接設備,為廣大用戶提供良好的產品和良好的服務。