一種環保再生塑料顆粒及其制備方法,其特征在于bao括廢氣回收塑料粉末、植物纖維淀粉、滑石粉、粘合劑、甘油,其質量份數比為廢氣回收塑料40-50%、植物纖維淀粉20-25%、滑石粉15-22%、粘合劑3_8%、甘油10-20%。其步驟為:

(1)首先將廢棄的回收塑料進行清洗;

(2)將清洗后的廢棄回收塑料利用烘干機進行烘干;

(3)將烘干后的廢棄回收塑料放入粉碎機進行粉碎;

(4)根據以上配比稱取原料然后將其放入攪拌機內進行攪拌;

(5)然后將攪拌好的原料放再生塑料造粒機內進行造粒。

該方法利用廢棄回收塑料粉末為主要原料,節約了大量原料,避免了廢棄塑料對環境產生污染。

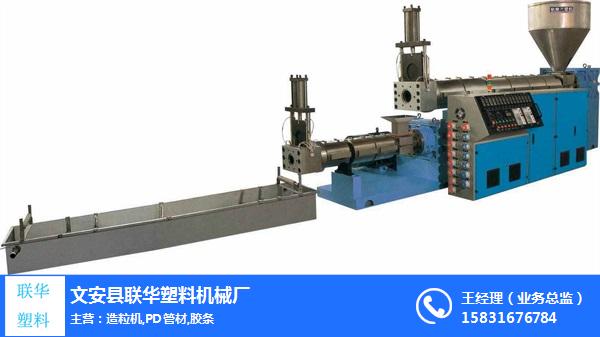

文安縣聯華塑料機械廠生產的造粒機,機頭上還裝有模具校正和調整的裝置,便于調整和校正模芯和模套的同心度。傳動系統的作用是驅動螺桿,供給螺桿在擠出過程中所需要的力矩和轉速,通常由電動機、減速器和軸承等組成。

加熱與冷卻是塑料擠出過程能夠進行的必要條件。2013年擠塑機通常用的是電加熱,分為電阻加熱和感應加熱,加熱片裝于機身、機脖、機頭各部分。加熱裝置由外部加熱筒內的塑料,使之升溫,以達到工藝操作所需要的溫度。

冷卻裝置是為了保證塑料處于工藝要求的溫度范圍而設置的。具體說是為了排除螺桿旋轉的剪切摩擦產生的多余熱量,以避免溫度過高使塑料分解、焦燒或定型困難。機筒冷卻分為水冷與風冷兩種,一般中小型擠塑機采用 風冷比較合適,大型則多采用水冷或兩種形式結合冷卻;螺桿冷卻主要采用中心水冷,目的是增加物料固體輸送率,穩定出膠量,同時提高產品質量;但在料斗處的冷卻,一是為了加強對固體物料的輸送作用,防止因升溫使塑料粒發粘堵塞料口,二是保證傳動部分正常工作。

在某些情況下,不能通過簡單地改變螺桿設計來有效地提高熔體輸送能力。例如,有一根兩階擠出機螺桿,必須在高出口壓力下才能正常運轉。如果這根螺桿的第二段長度不夠,用這根螺桿產生所需的高壓也許是不可能的。這樣的條件將導致排氣流動,即熔融聚合物從排氣孔流出。

對于這樣問題的一種可能的解決方案是,在擠出機和口模之間放置一臺齒輪泵。在這一方法中,齒輪泵能夠產生所需的機頭壓力,并且只需要螺桿能產生足夠的壓力以便給齒輪泵喂料。對于排氣流動的其他可能的解決方案是:

①降低機頭壓力;

②增加擠出機長度;

③在螺桿的第二段中使用螺桿內部加熱;

④在第二段中降低機筒溫度。