本產品為厚底膜專用型之雙組份溶劑型聚氨酯膠粘劑。本產品具有適應基材廣、初粘力好的特點,可抗酸辣介質和析出物、耐100℃煮沸xd,熟化后粘結強度高,針對偏厚的基材,效果特別理想。應用于復膜鐵時具有膠膜柔韌,抗沖擊力強的優點,消除復膜鐵白點佳。

一、適用基材

適用BOPP、CPP、VMCPP(PET)、NY、PET、AL、鐵、PE等薄膜材料,在復膜鐵及抗化學介質要求較高領域有較多應用。

二、技術指標:

|

名 稱

|

主 劑

|

固化劑

|

|

型 號

|

JT-660B

|

JT-G751A

|

|

外 觀

|

無色或淺黃色透明膠液

|

|

固含量(%)

|

66±2

|

75±2

|

|

粘度(mpa.s 25℃)

|

1500-4500

|

1000-3500

|

|

溶 劑

|

醋酸乙酯

|

|

配比(重量)

|

100

|

17-22

|

|

貯存期

|

12個月

|

6個月

|

三、上膠量控制

|

基材或用途

|

干涂量(g/m2)

|

基材或用途

|

干涂量(g/m2)

|

|

未印刷薄膜

|

1.8-2.5

|

煮沸、抗介質用

|

3.5-4.5

|

|

多色印刷

|

2.5-3.5

|

復膜鐵

|

4.5-6

|

1、參考工作濃度(%)

|

主劑(Kg)

|

固化劑(Kg)

|

醋酸乙酯(Kg)

|

濃度(%)

|

|

10

|

1.7-2.2 *

|

14-16

|

29-31

|

注:*表示用戶可根據自身產品及環境濕度在1.7-2.2范圍內調整。

2、干膠量計算:Cw=KhN

式中:Cw為干膠量(g/m2); K為修正系數,一般取0.15-0.25;

h為網紋輥的網眼深度(μm)微米; N為粘合劑工作濃度(%)。

Wz×Nz+Wg×Ng

3、應加稀釋劑的用量:Wx= -(Wz+Wg)

N

式中:Wx為稀釋劑的用量(kg); Wz為主劑的用量(kg);

Nz為主劑固含量(%); Wg為固化劑用量(kg);

Ng為固化劑固含量(%); N為配膠后工作濃度(%)。

四、復合注意事項

1、所使用的基材表面要求清潔、干燥、無灰塵、無油污,表面張力達到38達因/厘米(mN/m)以上。PET要求在50達因/厘米(mN/m)以上,NY要求在52達因/厘米(mN/m)以上。

2、所用溶劑醋酸乙酯要求含水量低于0.1%以下,不能含醇、酸、胺等帶活性氫的物質。使用超過標準要求的溶劑,復合產品易出現不干現象,敬請用戶使用前注意預防。

3、復合環境要求相對濕度以65%左右為宜;若環境濕度過大,配膠時需適當加大固化劑的使用量。

4、對含過量爽滑劑(介酸酰胺)的薄膜,復合強度會有所影響,應嚴格控制含過量爽滑劑薄膜的使用。

5、配好的膠液請在8小時內使用完,剩下配膠應稀釋并密閉后冷藏保管,下次再用時,在密閉情況下解凍,并與新配膠混合使用。已發白的或交聯固化的膠液禁止使用。

6、如果印刷膜是PET或PA,可在印刷工序完畢后,放置24小時后再進行復合工序,效果更佳。

五、復合工藝

烘道溫度60-70-80℃;復合溫度55-85℃;壓輥壓力0.3-0.5MPa。

合理的烘道溫度和風量是溶劑徹底揮發的重要條件,應及時排走揮發的溶劑并保持烘道負壓。適當的復合溫度和壓力能提高產品透明度和剝離強度。

熟化條件:40~50℃,12~48小時以上。

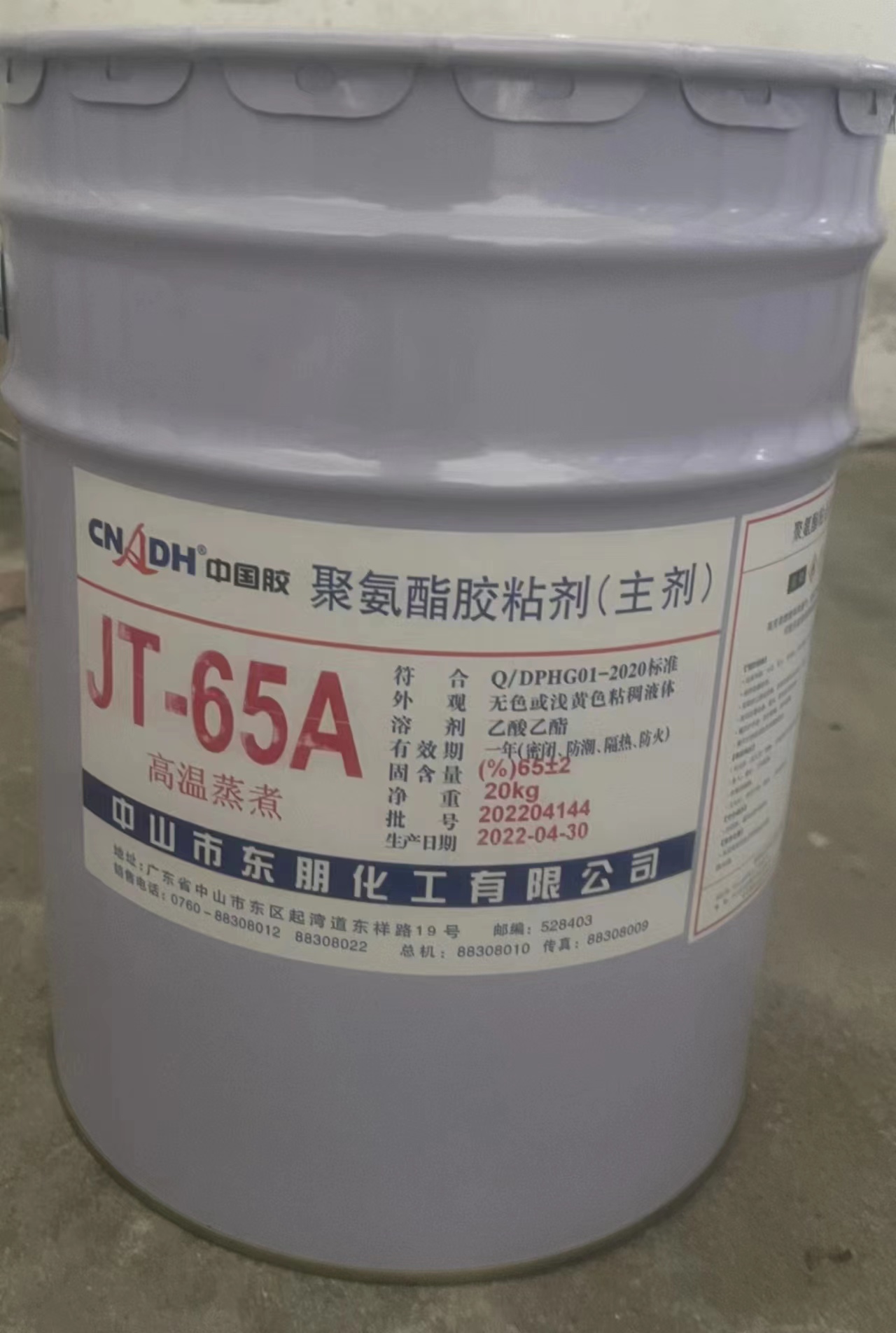

六、產品包裝與貯存保管

主劑20KG/桶,固化劑如無特殊要求按4KG/桶。

本產品為易燃品,應置于陰涼、防潮和通風防火的場所。

提示:我們的技術建議的準確性是建立于我們的經驗和專業知識基礎之上的,都是真實可靠的但卻不是保證。由于產品使用及工序條件都在我們的控制范圍以外,因此我們并不確保其結果。在正式生產操作之前建議您作充分驗證是否適合自己的設備工藝條件和復合產品的最終用途。