|

項目 |

型號 |

|||||

|

OX-0.8/8 |

OX-1.1/8 |

OX-1.6/8 |

OX-2.2/8 |

|||

|

排氣量(m3/min) |

0.8 |

1.1 |

1.6 |

2.2 |

||

|

排氣壓力(MPa) |

0.8 |

0.8 |

0.8 |

0.8 |

||

|

進氣溫度(℃) |

≤40 |

|||||

|

供氣溫度(℃) |

環境溫度+50 |

|||||

|

冷卻方式 |

風冷 |

|||||

|

傳動方式 |

直聯 |

|||||

|

排氣含油量 |

≤3ppm,微油 |

|||||

|

潤滑油牌號 |

正力渦旋空壓機專用油 |

|||||

|

潤滑油用量(L) |

5.5 |

10 |

||||

|

噪聲【dB(A)】 |

56±3 |

60±3 |

62±3 |

65±3 |

||

|

主機電機 |

功率(kW) |

5.5 |

7.5 |

5.5+5.5 |

7.5+7.5 |

|

|

轉速(rpm) |

2900 |

|||||

|

起動方式 |

直接起動 |

|||||

|

電壓(V) |

380V |

|||||

|

頻率(Hz) |

50Hz |

|||||

|

相數 |

3 |

|||||

|

外形尺寸 長×寬×高(mm) |

900×560×800 |

900×560×800 |

1200×710×1000 |

1200×710×1000 |

||

|

凈重(kg) |

228 |

238 |

400 |

420 |

||

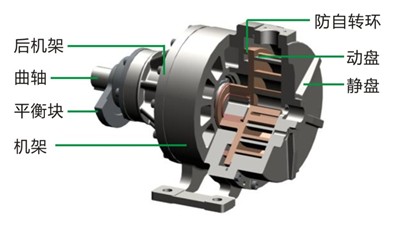

正力精工渦旋專有技術

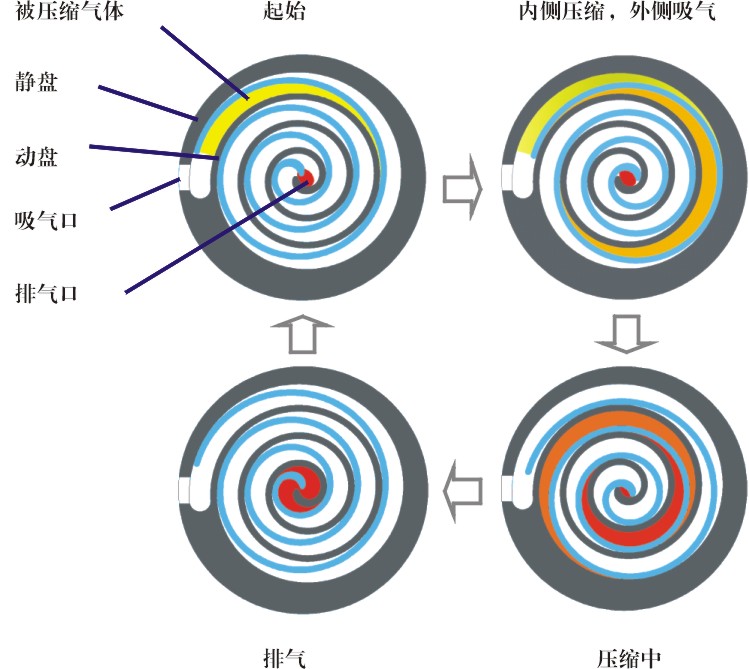

1)節能

a.采用非對稱型線→降低吸氣過熱、吸氣和排氣的節流損失;

-------已申請專利

b.電機與壓縮機直聯→降低皮帶傳動損失;

-------已申請專利

c.采用腰形排氣口→降低排氣過壓和節流損失;

-------已申請專利

d.系統管道優化→系統壓損小于0.02MPa,降低壓縮損失和管道流動損失。

2)靜音

a.腰形排氣口→過壓縮度降低,降低壓力脈動;

b.采納動平衡和三維平衡技術→結構不平衡力小,系統振動小;

c.采用非對稱型線→內外腔室相隔180度連續排氣,壓力脈動降低;

d.副軸承調心技術+機架內部設計消音室→軸承偏心減少,軸承產生的機械噪聲降低;

-------已申請專利

e.平衡塊流線性設計→防止平衡塊產生氣流噪聲;

-------已申請專利

3)可靠

a.壓縮機低壓結構,油路循環主動潤滑摩擦面;

-------已申請專利

b.機架分體結構,軸承受力{zy}化;

-------已申請專利

c.動靜盤間不接觸運轉,噴油潤滑和密封,yb磨損;

d.排氣單向閥采納,降低壓縮機內外壓差,提高密封件的耐用性;

-------已申請專利

e.油細分前后安全閥均采納,電機過載和壓縮機過壓保護;

f.嚴酷實驗考核:長達3000H{zd0}壓比重負荷耐久壽命考核(性能及磨耗評價),惡劣工況考核(額定工況頻繁開停實驗10000回以上),環境溫度{zg}工況考核(環境溫度{zg}達45℃);

4)低成本

a.防泄漏裝置設計(-------已申請專利)和油分CFD設計,排氣含油量小于3ppm,油耗低于16mg/m3,換油時間間隔提高

b.比功率達到活塞機1級能效標準(GB19153-2009),輸入比功率低于8.5kW/(m3/min);

c.大壓比范圍適應,可在0.5~0.8MPa(表壓)長期運轉;

d.維護費用低,只需要定期更換三濾和潤滑油.

系統操作簡便,人性程度高

1、 微電腦控制,中文信息顯示

2、 系統自動控制及多項保護功能

3、 系統可實現即開即停

節能水平

1、以1.1立方/0.8Mpa為例,正力渦旋機比普通活塞機每小時省電達到1.5度以上

2、每年運行300天,每天運行10小時,1臺機器一年可節省用電4500度以上

3、每年運行350天,每天運行24小時,一臺機器一年可節省用電12600以上

4.能耗{zd1}:容積率高達98%,無摩擦損失,機械效率高,無吸排氣閥的阻力損失。

渦旋機技術優勢

活塞機易損件多,噪音大,維護費用高,壽命短

螺桿機加工精度高,加工成本大,在小排量范圍無xjb優勢

渦旋機噪音低、運轉平穩、可靠性高、維護費用低、節能環保

渦旋機將在小排量機型中逐步取代活塞機而成為市場主流