ARGO 350

高溫

控制和優化溫度以生產成品

加熱室

ARGO 350配備了可控加熱室,能夠達到356°F(180°C)。該系統可以減少擠出材料的熱沖擊,并使其冷卻更慢,以減輕由熱處理引起的機械應力和任何殘余張力。

擠出技術

HVP擠出機設計用于達到842°F(450°C)的溫度,可擠出復合材料和高溫超級聚合物,在Argo 350中提供了一種雙齒輪系統,可以更好地散熱,減少磨損現象,使進料系統更堅固,優化燈絲上的壓力。這導致打印可靠性的提高和更均勻的流動。由于使用了生產系統上可用的可溶和易剝離的支撐材料,雙擠出機系統允許印刷更復雜的零件。

加快預印作業

Roboze開發的加熱室能夠在短短一個多小時內達到{zg}溫度。此外,生產系統中改進的電子設備允許快速,安全地執行預打印操作。

重復性和準確性

支持最苛刻制造商的創新

無皮帶系統

獲得專利的系統可去除皮帶,可確保高達0.4密耳(10μm)的定位精度和運動重復性,從而提高性能。對齒條和小齒輪系統進行的調整可提高精度,增加耐磨性和表面層的剛度,與Xtreme系列產品相比,在保持正確的芯部韌性的同時,將打印速度提高了20%。

積木自動找平

ARGO 350的底板提供了一種自動調平系統,該系統除了xc任何外部干擾外,還可以提高零件的可重復性,即使在不同的周期或時間生產也是如此。該操作wqxc了翹曲現象并產生了wm的附著力。

真空系統

ARGO 350配備了真空系統,能夠保證組件的平整度,使它們穩定地粘附在表面上,并加快機器設置和零件的拆卸速度。

先進制造

改變您的生產

受控環境

ARGO 350提供了一個專門用于監視打印絲質量的特定環境。該系統配有2個獨立的細絲干燥機,該系統具有控制水分的功能,其中1個用于主物料,而1個用于支撐物料,從而確保了不間斷的非凡生產率。

細絲傳感器

系統中安裝了細絲末端和殘留材料傳感器,可以不間斷地生產,監控并減少中斷,從而簡化了打印周期的控制。

自動加載熔絲

設計和安裝在ARGO 350中的細絲干燥機可以自動裝載細絲,并能夠與機器相互作用,從而通過更快速的預印操作和在需要時自動裝載第二卷軸來提高生產率。

體積大,可靠性高

高質量

好主意,好結果

鋁制底板的印刷量為13.8 x 11.8 x 11.8英寸(350x300x300毫米):以高精度提高生產效率,并具有更大的設計自由度。

高質量的機器部件

我們選擇{zh0}的組件來生產Roboze打印機,從而增加了系統的可靠性和使用壽命。

持續研究

使用Roboze系統實施自己的生產意味著可以直接訪問和連接由研發工程師開發的持續產品更新和創新,這是所有基于實際市場需求的活動的核心。

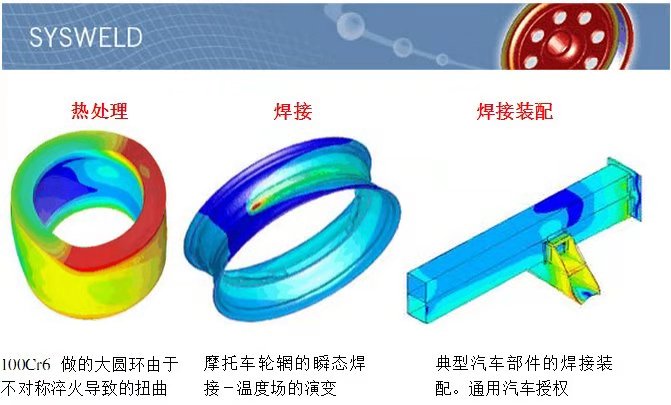

高性能的多功能性

生產過程中任何階段的材料

PEEK

CARBON PEEK

CARBON PA

ULTEM? AM9085F

高性能的多功能性

具有高機械,化學和熱性能的各種熱塑性材料,可以滿足制造商的最極端應用,從而可以生產功能性原型和成品零件。

單一解決方案中金屬更換的優勢

像金屬一樣印刷堅硬的物體,并使用Roboze細絲生產耐用的零件,這些細絲專門為航空,航天,賽車和石油和天然氣等行業開發。

更復雜的零件和應用

可溶性和易碎材料允許生產復雜的零件,同時保持模型中較高的準確性,可重復性和細節水平。拆卸簡便,快捷且沒有風險。