東莞石墨電極的制造工藝是一個復雜而精細的過程,它涉及多個關鍵步驟和嚴格的質(zhì)量控制。以下是該制造工藝的詳細介紹:

一、原料準備

石墨電極的主要原料包括石油焦、針狀焦(作為骨料)以及煤瀝青(作為粘結劑)。這些原料需要經(jīng)過嚴格的篩選和配比,以確保蕞終產(chǎn)品的性能和質(zhì)量。

煅燒:石油焦或瀝青焦在高溫下進行熱處理,通常達到1300℃左右,以脫除所含的水分和揮發(fā)分,提高原料的密度、機械強度和導電性。

破碎、篩分和配料:將煅燒后的炭質(zhì)原料進行破碎和篩分,得到指定尺寸的骨料顆粒,部分焦炭磨成細粉。然后按照配方稱量各種粒度的骨料和粉料,以及定量的粘結劑,組成干混合料。

二、混捏與成型

混捏:在加熱狀態(tài)下,將定量的干混合料與粘結劑攪拌混合均勻,捏合成可塑性糊料。這一步驟對糊料的均勻性和可塑性有嚴格要求,以確保后續(xù)成型的順利進行。

成型:通過外部壓力作用(如擠壓成型)或高頻振動作用(如振動成型),將混捏好的糊料壓制成具有一定形狀和較高密度的生電極(生坯)。成型的種類、設備及所生產(chǎn)的產(chǎn)品類型需根據(jù)具體需求進行選擇。

三、焙燒與浸漬

焙燒:將生電極置于特制的焙燒爐中,在隔絕空氣的條件下按一定的升溫速度進行加熱,使粘結劑炭化生成粘結焦,從而制得焙燒炭質(zhì)電極。焙燒過程中,生坯內(nèi)的煤瀝青會焦化,排出揮發(fā)分,同時體積產(chǎn)生收縮,質(zhì)量損失一定比例。焙燒后的炭制品具有較高的機械強度和較低的電阻率。

浸漬:為了提高電極產(chǎn)品的密度和機械強度,將焙燒電極裝入高壓設備內(nèi),將液態(tài)浸漬劑瀝青壓入電極的氣孔內(nèi)。浸漬后應進行一次焙燒,有時根據(jù)產(chǎn)品性能要求,浸漬和二次焙燒需反復進行多次。浸漬品的增重率需達到規(guī)定標準,以確保浸漬效果。

四、石墨化

將焙燒炭質(zhì)電極裝入石墨化爐中,覆蓋保溫料,采用直接通電的方式產(chǎn)生高溫,使炭制品加熱到2300℃以上,使無定形亂層結構炭轉(zhuǎn)化成三維有序石墨晶質(zhì)結構。石墨化過程能夠顯著提高炭材料的導電性、導熱性、抗熱振性能和化學穩(wěn)定性,同時排出雜質(zhì),提高炭材料的純度。

五、機械加工

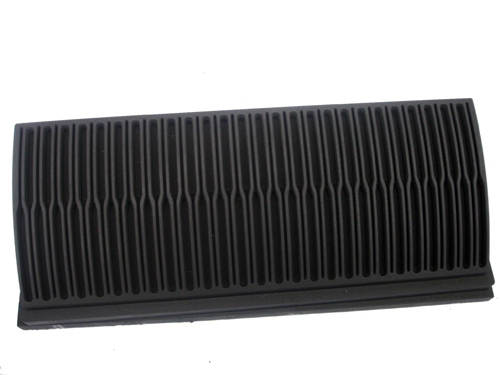

經(jīng)過石墨化后的電極產(chǎn)品還需進行機械加工,以達到所需的尺寸、形狀和精度。石墨電極的加工分為電極本體和接頭兩個獨立過程,包括鏜孔、粗平端面、車外圓、精平端面、銑螺紋等多道工序。加工過程中需嚴格控制精度和質(zhì)量,以確保蕞終產(chǎn)品的性能和使用效果。

六、成品檢查與包裝

對加工完成的石墨電極進行成品檢查,包括精度、重量、長度、直徑、體積密度、電阻率以及預裝配合精度等指標的檢測。合格的產(chǎn)品將進行包裝和標識,以便存儲和運輸。

綜上所述,東莞石墨電極的制造工藝是一個涉及原料準備、混捏與成型、焙燒與浸漬、石墨化、機械加工以及成品檢查與包裝等多個環(huán)節(jié)的復雜過程。每個環(huán)節(jié)都需要嚴格控制質(zhì)量和工藝參數(shù),以確保蕞終產(chǎn)品的性能和質(zhì)量滿足客戶需求。 http://www.shimodianji88.com/