軸的直徑應為:

式中:M是合成彎矩(N·mm); ,MH和MV分別為水平面上和垂直面上的彎矩;T是工作扭矩(N·mm);α是根據轉矩性質而定的應力修正系數;W是軸的抗彎截面系數(mm3);σe是當量彎曲應力,MPa;[σ-1] 是許用彎曲應力(MPa)。

對于有鍵槽的危險截面,單鍵時應將計算出的軸徑加大5%;雙鍵時軸徑加大10%。計算出的軸徑還應與結構設計中初步確定的軸徑進行比較,若大于初步確定的軸徑,說明強度不夠,軸的結構要進行修改;若小于初步確定的軸徑,除非相差很大,一般就以結構設計的軸徑為準。

總結:在軸的設計過程中,軸的強度計算和結構設計需要交替進行,即邊算邊畫,逐步完善。常常先估算軸徑,再進行軸的結構草圖設計,然后校核軸的強度。在此基礎上再對軸的結構進行修正和細化設計。

裂紋起源于油孔,沿與軸線呈45°方向發展

1.由于過大的扭轉振動,引起附加應力

2.油孔邊緣加工不完善,或孔口過渡圓角太小,引起過大的應力集中

裂紋起源于過渡圓角或油孔,且只有一個方向裂紋,裂紋與軸線呈45°

1.由于不對稱交變轉矩引起大應力,致使疲勞破壞

2.圓角加工不好,及熱加工工藝不完善,造成材料組織不均勻

3.油孔孔口圓角加工不完善

4.連桿軸頸太細

裂紋沿過渡圓角周向同時發生,斷口呈徑向鋸齒形由于圓角太尖銳,引起過大的應力集中

5 軸的剛度計算

軸在載荷作用下,將產生彎曲或扭轉變形。若變形超過允許的限度,就會影響軸上零件的正常工作,及機器工作性能,甚至損壞機器。

如,裝齒輪軸段的撓度和扭轉角超過限度,則會影響齒輪的正常嚙合,而使沿齒寬和齒高方向接觸不良,造成載荷集中,降低了重合度。如果軸的撓度和軸頸截面偏轉角超過限度,將使滑動軸承和軸頸發生邊緣接觸,造成不均勻的磨損和過度發熱,或使滾動軸承內、外圈相對歪斜,產生噪聲、發熱、轉動失靈,影響壽命。

因此,在設計重要軸時,必須檢驗軸的變形量,軸的變形許用值見表4。

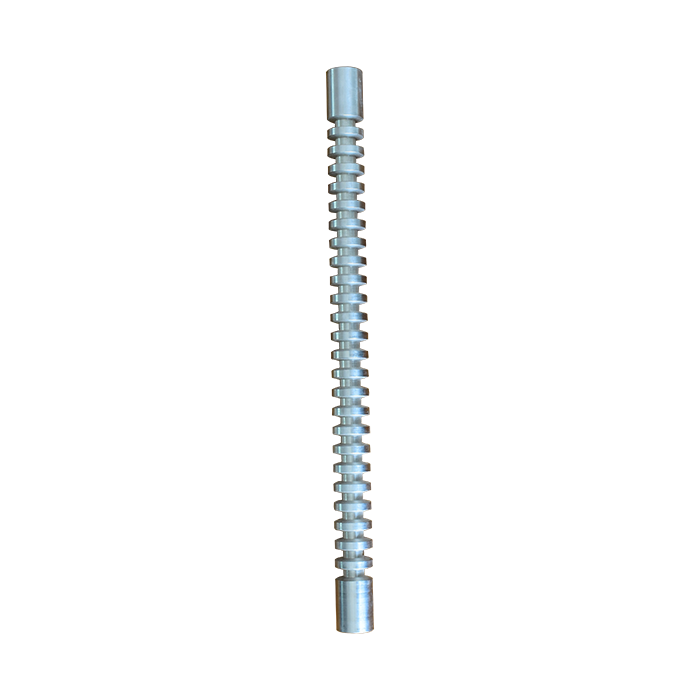

5.1軸的扭轉變形計算

軸的扭轉變形,用每米軸長的扭轉角φ來表示。其它采用值見表5。

對于圓形截面的軸扭轉角φ的簡化計算公式見表5。