在國家科技和產業化示范計劃支持下,近10年來我國碳纖維制備與應用技術,實現了從“無”到“有”的轉變,出現了前所未有的產業化建設高潮,初步建立起國產碳纖維制備技術研發、工程實踐和產業建設的較完整體系,產品質量不斷提高,碳纖維及其復合材料技術發展速度明顯加快,有效緩解了國防建設重大工程對國產高性能碳纖維的迫切需求,部分型號用碳纖維及其復合材料的國產化自主保障問題基本解決。

目前,T300級碳纖維已實現千噸級產業化,產品成功應用于航空航天和裝備,民用市場正在推廣;T700級碳纖維千噸級生產線已經建成,產品進入應用考核;國產T800級高強中模碳纖維噸級線建成并已批量生產;高模及高模高強碳纖維的產業化仍為空白,其工程化制備關鍵技術急需突破;更高等級的高強中模和高強高模碳纖維制備關鍵技術亟待攻關。

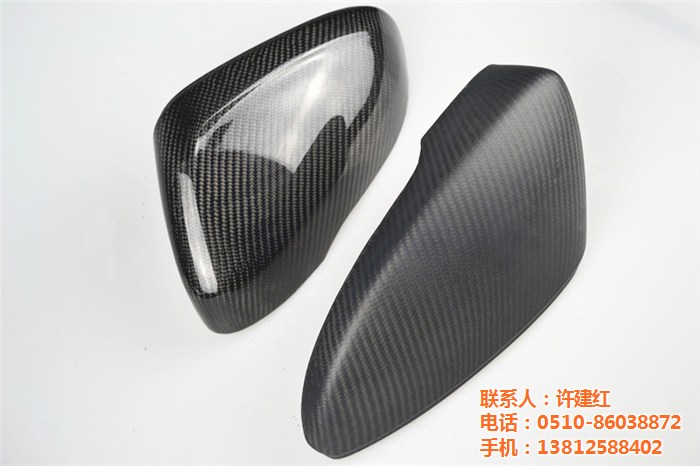

江蘇優培德復合材料有限公司致力于碳纖維等復合材料汽車及工業領域的高性能零件開發、試制、及生產,配備有復合材料不同生產工藝如模壓、RTM、真空導入、纏繞等,根據不同的產品需求及量綱要求提供整體解決方案。

蘇優培德復合材料有限公司致力于碳纖維等復合材料汽車及工業領域的高性能零件開發、試制、及生產。

寶馬的碳纖維原絲供應商是日本三菱麗陽。自2012年以來,三菱麗陽不斷擴大碳纖維產業鏈,收購了日本CFRP零件制造商Challenge公司等多家企業,并計劃2014年度以后增加美國工廠的設備,將年生產能力在現有約1萬噸的基礎上擴大到2萬噸,將向作為主要客戶的寶馬汽車公司(BMW)擴大供貨。

作為材料行業中的貴族材料-碳纖維在航空、航天、軍事、放射用床板等領域的廣泛應用,汽車行業也不甘落后,此次展出的跑車蘭博基尼,碳纖維復合材料幾乎覆蓋了除電器、玻璃以外的全部車身和零部件,有資料顯示車身僅重380KG,這為汽車減輕重量,降低油耗,減少尾氣排放,提高裝載量,提高抗沖擊性,吸收能量,改善安全性能,提供了有力保障。

資料表明F1賽車已取得證明碳纖維復合材料可使設計性更靈活,功能件和結構件的有機相結合,可減少零部件。碳纖維增強復合材料正在成為未來在高性能汽車業的關鍵因素。

從展示的蘭博基尼(Lamborghini )supersportscars來看,在裝飾上,碳纖維提供了一個極其個別的高科技美感,并從航空業證明,碳纖維復合材料在 耐疲勞,耐腐蝕,延長車身受命上得到有效證明,可讓車身更具有長期的時尚外觀。

江蘇優培德復合材料有限公司致力于碳纖維、芳綸纖維、玻璃纖維和玄武巖纖維等復合材料汽車及工業領域的高性能零件開發、試制及生產,配備有復合材料不同生產工藝如模壓、RTM、真空導入、手糊等,根據不同的產品需求及量綱要求提供整體解決方案。